No seu cerne, um forno de Deposição Química de Vapor (CVD) é definido pela sua pressão operacional, temperatura e pelos precursores químicos que utiliza. Os tipos primários são CVD à Pressão Atmosférica (APCVD), CVD a Baixa Pressão (LPCVD), CVD Melhorada por Plasma (PECVD) e CVD Metal-Orgânica (MOCVD). Cada um é projetado para criar um conjunto específico de condições para otimizar a deposição de filmes finos para diferentes materiais e aplicações.

A escolha entre os tipos de fornos CVD não se trata de encontrar o "melhor" no geral. Trata-se de fazer uma compensação estratégica entre a temperatura de deposição, a pressão de operação e os precursores químicos para alcançar seu objetivo específico, seja uniformidade do filme, taxa de deposição ou qualidade do material.

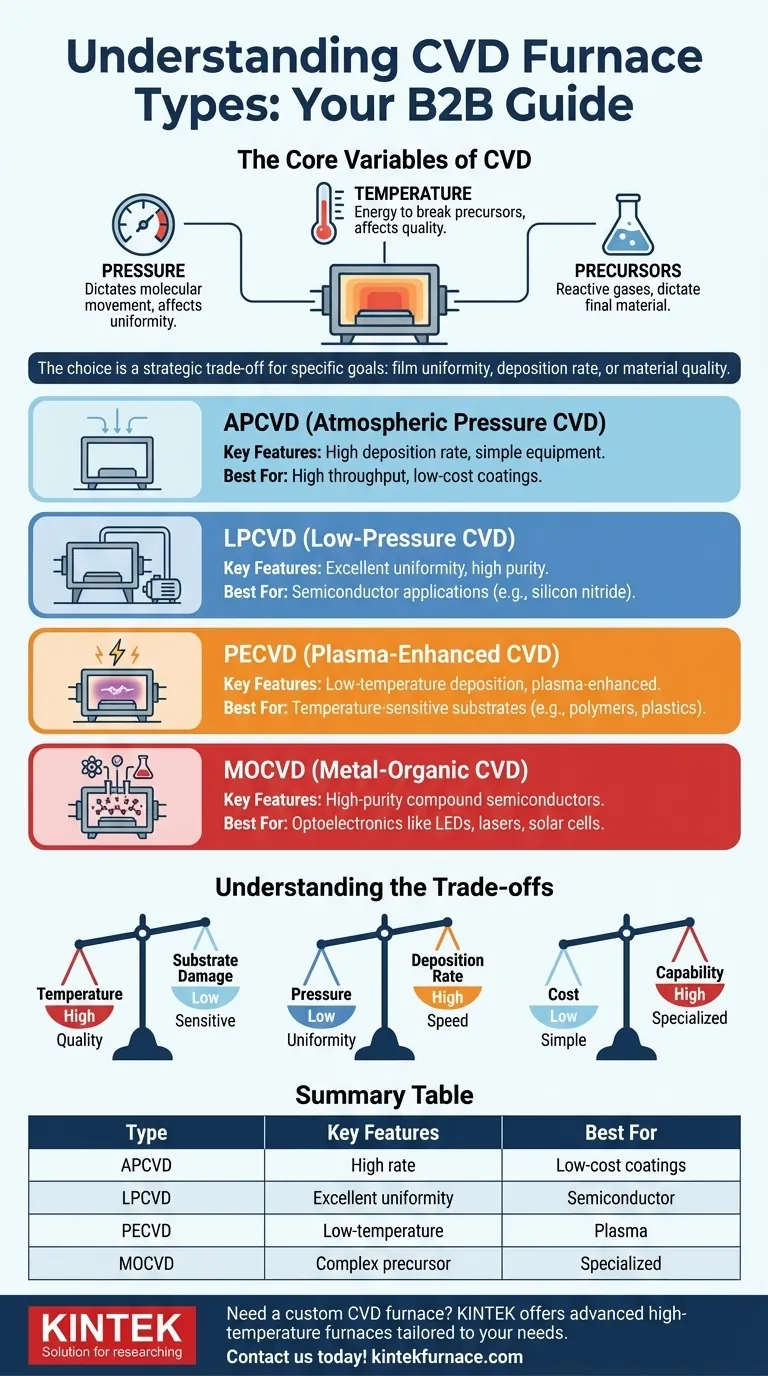

As Variáveis Centrais do CVD

Antes de comparar tipos específicos de fornos, é fundamental entender os três parâmetros fundamentais que definem qualquer processo CVD. Sua escolha de forno é simplesmente uma escolha de como você deseja controlar essas variáveis.

O Papel da Pressão

A pressão dentro da câmara de reação dita como as moléculas de gás se movem e interagem. Ela influencia diretamente a uniformidade e a conformidade do filme depositado.

Uma pressão mais baixa aumenta o caminho livre médio das moléculas de gás, permitindo que elas viajem mais longe sem colidir. Isso leva a um revestimento mais uniforme, especialmente em superfícies complexas e tridimensionais.

O Papel da Temperatura

A temperatura fornece a energia necessária para quebrar os gases precursores e iniciar a reação química na superfície do substrato.

Temperaturas mais altas geralmente resultam em filmes mais densos, mais cristalinos e de maior qualidade. No entanto, altas temperaturas podem danificar substratos sensíveis ou causar difusão indesejada dentro do material.

O Papel dos Precursores

Precursores são os gases reativos que contêm os elementos que você deseja depositar. A escolha da química do precursor dita o material final (por exemplo, óxidos, nitretos, carbetos) e a temperatura necessária para a reação.

Alguns precursores, como os metal-orgânicos, são altamente especializados e exigem um tipo específico de sistema CVD (MOCVD) para serem manuseados eficazmente.

Os Principais Tipos de Fornos CVD Explicados

Cada tipo de forno CVD oferece um método diferente de controlar as variáveis centrais de pressão e temperatura para se adequar a diferentes aplicações.

CVD à Pressão Atmosférica (APCVD)

O APCVD opera à pressão atmosférica padrão. Isso torna o equipamento relativamente simples e barato, pois não requer um sistema de vácuo complexo.

Devido à alta pressão, podem ocorrer reações na fase gasosa, potencialmente levando à formação de partículas. Sua principal vantagem é uma alta taxa de deposição, tornando-o adequado para aplicações onde são necessários filmes espessos e a uniformidade perfeita não é a prioridade principal.

CVD a Baixa Pressão (LPCVD)

O LPCVD opera a uma pressão reduzida (um vácuo parcial). Este é o carro-chefe da indústria de semicondutores por uma razão.

Ao diminuir a pressão, o LPCVD melhora significativamente a uniformidade e a conformidade do filme (a capacidade de revestir formas complexas de forma uniforme). A desvantagem é uma taxa de deposição mais lenta e o maior custo do equipamento de vácuo.

CVD Melhorada por Plasma (PECVD)

O PECVD usa um campo elétrico para gerar plasma (um gás ionizado) dentro da câmara. Este plasma fornece a energia para quebrar os gases precursores, em vez de depender apenas de altas temperaturas.

Esta é a principal vantagem do PECVD: permite a deposição em temperaturas muito mais baixas. Isso o torna ideal para depositar filmes em substratos que não podem suportar o alto calor do LPCVD ou APCVD, como plásticos ou wafers de semicondutores totalmente processados.

CVD Metal-Orgânica (MOCVD)

O MOCVD é uma forma especializada de CVD que usa compostos metal-orgânicos como precursores. Esses precursores são essenciais para criar filmes semicondutores compostos cristalinos de altíssima pureza.

Esta técnica é o padrão ouro para a fabricação de optoeletrônicos de alto desempenho, como LEDs, diodos laser e células solares de alta eficiência. O equipamento é complexo e caro, refletindo seu propósito altamente especializado.

Compreendendo as Compensações

A seleção de um processo CVD sempre envolve o equilíbrio de fatores concorrentes. Compreender essas compensações é fundamental para tomar uma decisão informada.

O Dilema Temperatura vs. Qualidade

Altas temperaturas de processo (como no LPCVD) geralmente produzem filmes de maior qualidade e mais estáveis. No entanto, esse calor pode danificar seu substrato ou camadas de dispositivos fabricadas anteriormente. O PECVD resolve isso usando plasma para permitir a deposição em baixa temperatura, mas a qualidade do filme resultante pode ser diferente de um equivalente de alta temperatura.

O Equilíbrio Pressão vs. Uniformidade

Baixa pressão (LPCVD) é superior para alcançar filmes uniformes em grandes áreas e topografias complexas. Alta pressão (APCVD) oferece taxas de deposição mais rápidas e equipamento mais simples, mas às custas dessa uniformidade.

A Equação Custo vs. Capacidade

Um sistema APCVD é o mais simples e econômico. Adicionar capacidades de vácuo para LPCVD aumenta o custo e a complexidade. A incorporação de plasma para PECVD ou manuseio de gás especializado para MOCVD eleva ainda mais o investimento, mas desbloqueia capacidades que são impossíveis com sistemas mais simples.

Fazendo a Escolha Certa para Sua Aplicação

Sua escolha de forno deve ser impulsionada inteiramente pelo material que você precisa criar e pelo substrato que você está usando.

- Se o seu foco principal é alta produtividade e baixo custo para revestimentos simples: APCVD é frequentemente a escolha mais prática devido à sua alta taxa de deposição e hardware mais simples.

- Se o seu foco principal é excepcional uniformidade de filme e pureza para aplicações de semicondutores: LPCVD é o padrão da indústria para depositar camadas impecáveis de nitreto de silício ou polissilício.

- Se o seu foco principal é depositar em substratos sensíveis à temperatura: PECVD é a tecnologia essencial para aplicações envolvendo polímeros, plásticos ou circuitos integrados totalmente fabricados.

- Se o seu foco principal é criar semicondutores compostos de alta qualidade para optoeletrônicos: MOCVD é a ferramenta especializada e inegociável para a fabricação de LEDs e lasers modernos.

Compreender essas diferenças fundamentais o capacita a selecionar a tecnologia CVD precisa que se alinha com seus objetivos específicos de síntese de materiais.

Tabela Resumo:

| Tipo | Características Principais | Melhor Para |

|---|---|---|

| APCVD | Alta taxa de deposição, equipamento simples | Alta produtividade, revestimentos de baixo custo |

| LPCVD | Excelente uniformidade, alta pureza | Aplicações de semicondutores |

| PECVD | Deposição em baixa temperatura, aprimorada por plasma | Substratos sensíveis à temperatura |

| MOCVD | Semicondutores compostos de alta pureza | Optoeletrônicos como LEDs e lasers |

Precisa de uma solução de forno CVD personalizada? A KINTEK utiliza P&D excepcional e fabricação interna para fornecer fornos de alta temperatura avançados, incluindo sistemas CVD/PECVD, adaptados às suas necessidades experimentais exclusivas. Entre em contato conosco hoje para aprimorar as capacidades do seu laboratório!

Guia Visual

Produtos relacionados

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno de atmosfera inerte de azoto 1700℃ controlado

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- O que torna um Forno Tubular CVD essencial para a ciência dos materiais e nanotecnologia? Desvende a Precisão na Síntese de Materiais

- Quais indústrias e campos de pesquisa se beneficiam dos sistemas de fornos tubulares CVD para materiais 2D? Desbloqueie Inovações Tecnológicas de Próxima Geração

- Que faixas de temperatura pode um Forno Tubular CVD atingir com diferentes materiais de tubo? Desbloqueie a Precisão de Alta Temperatura para o Seu Laboratório

- Onde um Forno Tubular CVD é comumente utilizado? Essencial para Materiais de Alta Tecnologia e Eletrônicos

- Que tipos de controlo de atmosfera são suportados por um forno tubular CVD?Explore as soluções CVD de precisão