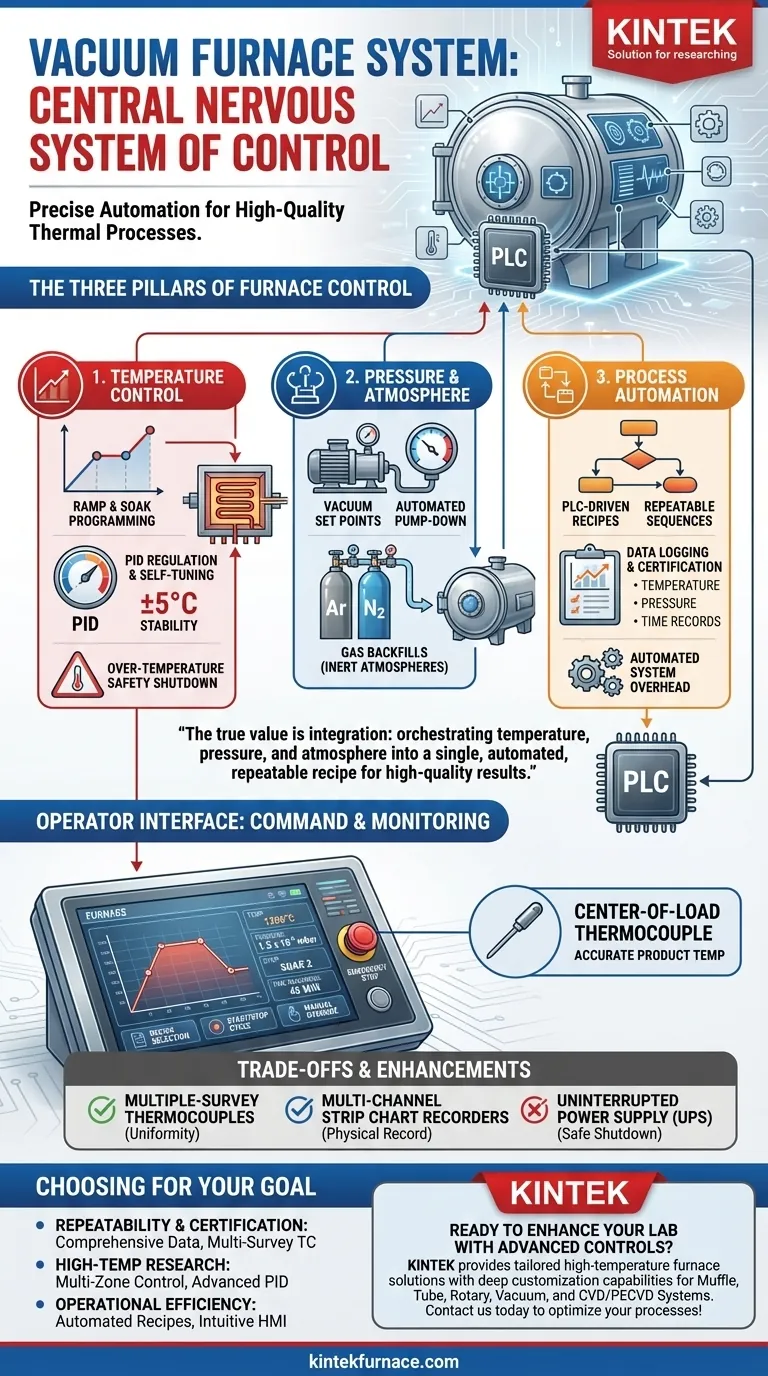

Em sua essência, o sistema de controle de um forno a vácuo é seu sistema nervoso central. É uma combinação de hardware e software que automatiza e gerencia com precisão cada etapa de um processo térmico. Os recursos principais incluem um painel de toque controlado por PLC para programar rampas e patamares de temperatura, definir níveis de vácuo, controlar reabastecimentos de gás e automatizar ciclos de processo inteiros, desde a evacuação até a ventilação, tudo isso enquanto registra dados para verificação e garante a segurança operacional.

O verdadeiro valor dos controles de um forno a vácuo não reside em uma única característica, mas em sua integração. A capacidade do sistema de orquestrar temperatura, pressão e atmosfera em uma única receita automatizada e repetível é o que garante resultados consistentes e de alta qualidade.

Os Três Pilares do Controle do Forno

Um sistema moderno de controle de forno a vácuo é construído sobre três pilares fundamentais: temperatura, pressão e automação da sequência do processo. Dominar estes garante a integridade do material que está sendo processado.

Controle de Temperatura: Precisão e Uniformidade

O parâmetro mais crítico é quase sempre a temperatura. O sistema de controle oferece gerenciamento de alta precisão através de várias características.

Rampas e patamares programáveis permitem que um operador defina não apenas a temperatura alvo, mas também a rapidez com que o forno aquece (rampa) e por quanto tempo mantém essa temperatura (patamar).

Sistemas avançados de regulação, como controle PID (Proporcional-Integral-Derivativo), lógica fuzzy e algoritmos de autoajuste, ajustam continuamente a potência para os elementos de aquecimento. Isso alcança uma estabilidade excepcional, muitas vezes dentro de ±5°C do ponto de ajuste.

A segurança é gerenciada por um controlador de sobre-temperatura, um sistema independente que desliga o forno se ele exceder um limite de segurança predefinido, protegendo tanto o equipamento quanto o produto.

Controle de Pressão e Atmosfera: Do Vácuo ao Reabastecimento

O sistema de controle gerencia totalmente o ambiente interno do forno, desde a remoção do ar até a introdução de gases específicos.

Os operadores definem os pontos de ajuste de vácuo, e o PLC automatiza a sequência complexa de operação das bombas de vácuo primárias e de alto vácuo para atingir a pressão alvo de forma eficiente.

O sistema também controla os reabastecimentos de gás. Após o ciclo de vácuo, ele pode introduzir gases inertes como argônio ou nitrogênio para auxiliar no resfriamento rápido ou para criar uma atmosfera específica e não reativa para o processo.

Automação de Processos: Garantindo a Repetibilidade

O PLC (Controlador Lógico Programável) é o computador industrial que atua como o cérebro da operação. Ele executa as "receitas" pré-programadas de forma impecável a cada vez.

Essa automação cobre funções de sobrecarga do sistema, como as sequências completas de evacuação e ventilação, o que elimina o potencial de erro manual.

Crucialmente, o sistema fornece registro de dados, gravando todos os parâmetros críticos do processo, como temperatura, pressão e tempo. Este registro digital é essencial para garantia de qualidade, certificação de processo e solução de problemas.

A Interface do Operador: Comando e Monitoramento

Enquanto o PLC faz o trabalho pesado, o operador interage com o sistema através de uma Interface Homem-Máquina (IHM), que geralmente é um painel de toque colorido.

A IHM: Sua Janela para o Processo

A IHM fornece uma visão clara e gráfica do status do forno. Os operadores usam esta interface para selecionar ou criar receitas, iniciar e parar ciclos e substituir funções manualmente quando necessário.

Ela exibe dados em tempo real de todos os sensores, incluindo uma exibição digital de vácuo e leituras de temperatura de vários termopares.

Monitoramento em Tempo Real e Segurança

Um termopar de centro de carga é padrão, medindo a temperatura do produto real, não apenas da câmara do forno, para um controle mais preciso.

Todas as funções críticas são monitoradas, e o sistema inclui uma proeminente função de parada de emergência que interromperá com segurança todas as operações imediatamente em uma situação urgente.

Compreendendo os Trade-offs e Aprimoramentos Opcionais

O pacote de controle padrão é altamente capaz, mas aplicações específicas podem exigir recursos mais especializados.

Verificação de Temperatura Padrão vs. Avançada

Um único termopar é bom para controle básico, mas para grandes cargas ou processos que exigem estrita uniformidade de temperatura (como componentes aeroespaciais), múltiplos termopares de pesquisa são uma opção vital. Eles permitem mapear a temperatura em toda a zona quente para garantir que cada parte da sua carga receba o mesmo tratamento térmico exato.

Resiliência do Sistema e Integridade dos Dados

Embora o registro digital de dados seja padrão, alguns ambientes regulatórios ainda valorizam registradores gráficos multicanais que fornecem um registro físico e à prova de adulteração do processo.

Uma Fonte de Alimentação Ininterrupta (UPS) é outra opção crítica. Não foi projetada para executar um ciclo de aquecimento completo, mas para fornecer energia suficiente durante uma interrupção para que o sistema de controle realize um desligamento seguro e controlado, evitando danos ao forno ou perda do produto.

Fazendo a Escolha Certa para o Seu Objetivo

A configuração ideal de controle depende inteiramente dos seus requisitos específicos de processo.

- Se o seu foco principal é a repetibilidade e certificação do processo (por exemplo, aeroespacial, médico): Você precisa de registro de dados abrangente, múltiplos termopares de pesquisa para validação de uniformidade e um PLC altamente confiável.

- Se o seu foco principal é a pesquisa de materiais de alta temperatura: O controle de temperatura multizona e a regulação PID avançada com autoajuste são críticos para explorar propriedades precisas do material.

- Se o seu foco principal é a eficiência operacional e alta produtividade: Receitas automatizadas, uma IHM clara e intuitiva e funções de sobrecarga automatizadas são essenciais para minimizar o tempo de ciclo e reduzir erros do operador.

Em última análise, compreender esses recursos de controle o capacita a selecionar e operar um forno que garante a integridade e a qualidade do seu produto final.

Tabela Resumo:

| Recurso de Controle | Funções Chave | Benefícios |

|---|---|---|

| Controle de Temperatura | Rampas/patamares programáveis, regulação PID, segurança de sobre-temperatura | Garante precisão, uniformidade e segurança nos processos de aquecimento |

| Controle de Pressão e Atmosfera | Pontos de ajuste de vácuo, reabastecimentos de gás (ex: argônio, nitrogênio) | Gerencia o ambiente interno para necessidades específicas do processo |

| Automação de Processos | Receitas controladas por PLC, registro de dados, sequências automatizadas | Garante repetibilidade, reduz erros e suporta a garantia de qualidade |

| Interface do Operador | Painel de toque HMI, monitoramento em tempo real, parada de emergência | Permite fácil controle e supervisão para uma operação eficiente |

Pronto para aprimorar o processamento térmico do seu laboratório com controles avançados de forno a vácuo? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer a diversos laboratórios soluções de fornos de alta temperatura personalizadas. Nossa linha de produtos inclui Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, todos apoiados por fortes capacidades de personalização profunda para atender precisamente aos seus requisitos experimentais únicos. Entre em contato conosco hoje para discutir como nossa experiência pode otimizar seus processos e fornecer resultados consistentes e de alta qualidade!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

As pessoas também perguntam

- Quais são os procedimentos adequados para manusear a porta do forno e as amostras em um forno a vácuo? Garanta a Integridade e Segurança do Processo

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no LP-DED? Otimize a Integridade da Liga Hoje

- Quais são os componentes de um forno a vácuo? Desvende os Segredos do Processamento em Alta Temperatura

- Quais são os benefícios do tratamento térmico a vácuo? Alcance Controle Metalúrgico Superior