Em sua essência, um aquecedor tubular é uma montagem projetada com precisão que consiste em uma bobina de aquecimento por resistência, isolamento elétrico cerâmico e uma bainha externa de metal protetora. Esses componentes trabalham em uníssono para converter energia elétrica em calor de forma segura e eficiente, com terminais em cada extremidade fornecendo uma conexão segura a uma fonte de energia.

A genialidade do aquecedor tubular não reside em um único componente, mas na forma como essas peças simples são combinadas. O design cria um elemento de aquecimento robusto e versátil que é eletricamente isolado e termicamente eficiente, permitindo que seja dobrado e moldado para inúmeras aplicações industriais.

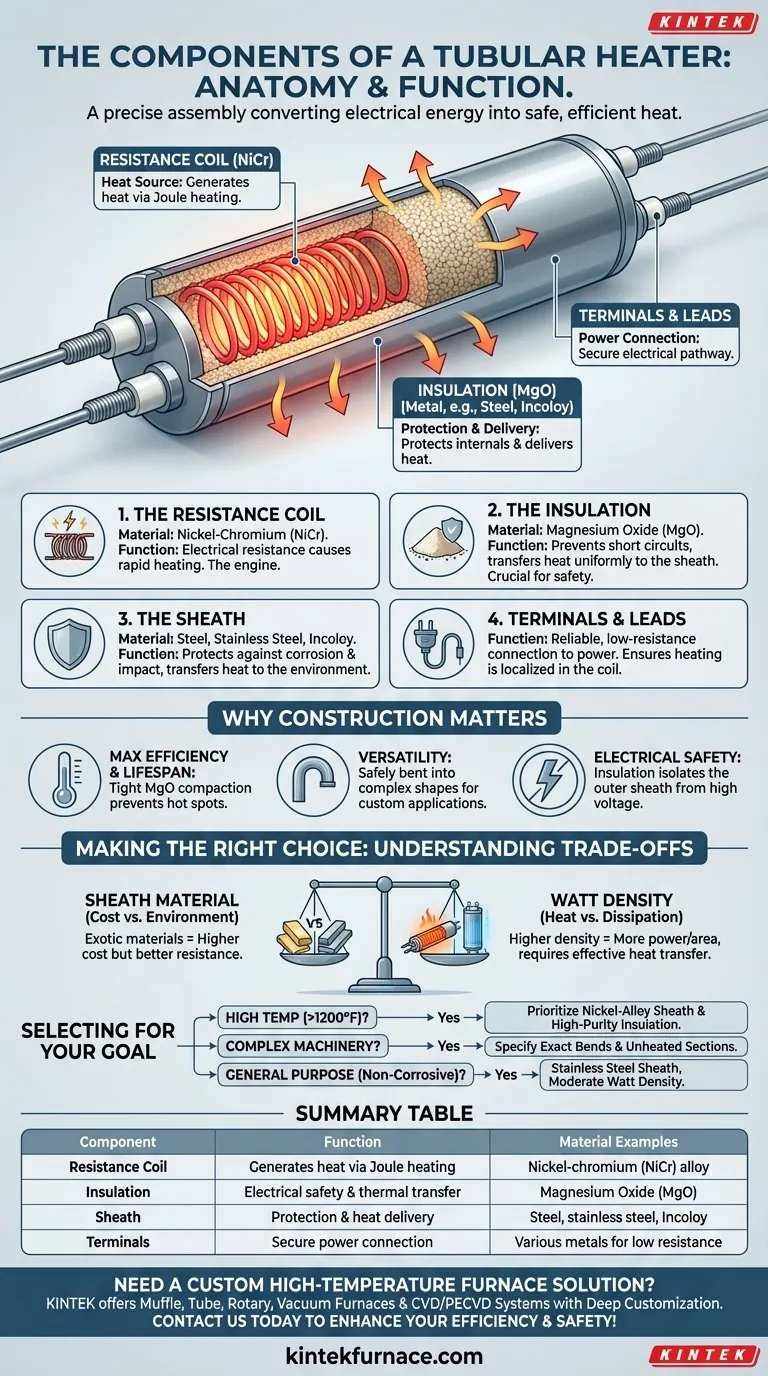

Os Componentes Centrais em Detalhe

Para entender verdadeiramente como um aquecedor tubular funciona, devemos examinar cada uma de suas partes fundamentais e o papel que desempenha no sistema.

A Bobina de Resistência: A Fonte de Calor

A bobina de resistência é o motor do aquecedor. Geralmente é feita de um fio de liga de níquel-cromo (NiCr).

Quando uma corrente elétrica flui através deste fio, sua resistência elétrica inerente faz com que ele aqueça rapidamente — um princípio conhecido como aquecimento Joule. Esta bobina é a fonte de toda a energia térmica que o aquecedor produz.

O Isolamento: Segurança e Transferência

Envolvendo a bobina, há uma camada de pó cerâmico altamente compactado, mais comumente Óxido de Magnésio (MgO). Este material serve a duas funções críticas e simultâneas.

Primeiro, é um excelente isolante elétrico, impedindo que a bobina energizada entre em contato com a bainha metálica externa e cause um curto-circuito perigoso.

Segundo, é um condutor térmico eficaz. Ele retira eficientemente o calor da frágil bobina de resistência e o transfere uniformemente para a bainha externa muito mais robusta, impedindo que a bobina superaqueça e queime.

A Bainha: Proteção e Entrega

A bainha metálica externa é o componente que interage com o ambiente. Ela protege os delicados componentes internos contra umidade, corrosão e impacto físico.

Crucialmente, a bainha é a superfície que entrega o calor à substância que está sendo aquecida, seja ar, um líquido ou um bloco de metal sólido. O material usado para a bainha (por exemplo, aço, aço inoxidável, Incoloy) é selecionado com base na temperatura de operação da aplicação e no potencial corrosivo.

Terminais e Condutores: A Conexão de Energia

Os terminais fornecem o ponto de conexão entre a bobina de resistência interna e os condutores de energia externos.

Eles são cuidadosamente projetados para criar um caminho elétrico confiável e de baixa resistência. Eles garantem que o aquecimento ocorra principalmente na bobina, e não nos pontos de conexão, o que é essencial para a segurança e longevidade.

Por Que Esta Construção é Importante

O arranjo específico desses componentes não é arbitrário. É o resultado de décadas de refinamento de engenharia para resolver desafios chave no aquecimento elétrico.

Maximizando a Eficiência e a Vida Útil

A compactação apertada do isolamento de MgO é fundamental. Ela elimina as lacunas de ar, garantindo que o calor se mova eficientemente da bobina para a bainha. Isso evita a formação de "pontos quentes" na bobina, que é uma das principais causas de falha prematura do aquecedor.

Garantindo a Versatilidade

Como os componentes internos são protegidos e eletricamente isolados, todo o elemento tubular pode ser dobrado e moldado com segurança em formas complexas. Isso permite que os aquecedores sejam ajustados sob medida em ranhuras usinadas, enrolados em tubulações ou configurados para padrões específicos de fluxo de ar, tornando-os uma das soluções de aquecimento mais versáteis disponíveis.

Proporcionando Segurança Elétrica

A camada de isolamento é fundamental para a segurança do aquecedor. Ela garante que a bainha metálica externa, que muitas vezes está em contato com outras partes da máquina ou áreas acessíveis, permaneça seguramente isolada da alta tensão da bobina interna.

Entendendo as Compensações (Trade-offs)

Embora eficaz, o projeto de um aquecedor tubular envolve o equilíbrio de fatores concorrentes. Entender essas compensações é crucial para selecionar o aquecedor certo para um trabalho.

Material da Bainha vs. Custo e Ambiente

Materiais de bainha mais exóticos, como Incoloy ou titânio, oferecem resistência superior a altas temperaturas e corrosão. No entanto, são significativamente mais caros do que o aço inoxidável ou aço carbono padrão. A escolha é uma compensação direta entre as exigências da aplicação e o orçamento do projeto.

Densidade de Watts vs. Dissipação de Calor

Densidade de watts refere-se à saída de calor por polegada quadrada da superfície do aquecedor. Uma densidade de watts mais alta permite mais potência em um pacote menor, mas também significa que a bainha fica mais quente, mais rapidamente. Se esse calor intenso não for efetivamente transferido (por exemplo, em ar forçado ou um líquido circulante), o aquecedor pode facilmente superaquecer e falhar. A seleção de componentes afeta diretamente a densidade de watts segura máxima.

Fazendo a Escolha Certa para o Seu Objetivo

O objetivo principal da sua aplicação ditará quais características dos componentes são mais importantes.

- Se o seu foco principal é desempenho em alta temperatura (>1200°F / 650°C): Priorize um aquecedor com uma bainha de liga de níquel de alta qualidade (como Incoloy) e isolamento de alta pureza.

- Se o seu foco principal é o encaixe em maquinário complexo: A capacidade de moldagem do aquecedor é fundamental, portanto, certifique-se de especificar as dobras, curvas e seções não aquecidas exatas necessárias.

- Se o seu foco principal é aquecimento de uso geral em um ambiente não corrosivo: Um aquecedor com bainha de aço inoxidável e uma densidade de watts moderada oferece o melhor equilíbrio entre desempenho e custo.

Ao entender como cada componente contribui para o todo, você pode especificar um aquecedor que seja perfeitamente adequado à sua tarefa.

Tabela de Resumo:

| Componente | Função | Exemplos de Material |

|---|---|---|

| Bobina de Resistência | Gera calor através do aquecimento Joule | Liga de Níquel-Cromo (NiCr) |

| Isolamento | Segurança elétrica e transferência térmica | Óxido de Magnésio (MgO) |

| Bainha | Proteção e entrega de calor | Aço, aço inoxidável, Incoloy |

| Terminais | Conexão de energia segura | Vários metais para baixa resistência |

Precisa de uma solução de forno de alta temperatura personalizada para o seu laboratório? A KINTEK alavanca P&D excepcional e fabricação interna para fornecer soluções avançadas como Fornos de Mufa, Tubulares, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos precisamente às suas necessidades experimentais únicas. Entre em contato conosco hoje para aumentar sua eficiência e segurança de aquecimento!

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

As pessoas também perguntam

- Quais elementos de aquecimento são usados em fornos tubulares de alta temperatura? Descubra SiC e MoSi2 para Calor Extremo

- Qual é a faixa de temperatura para elementos de aquecimento de carbeto de silício? Desbloqueie o desempenho de alta temperatura de 600°C a 1625°C

- Quais são as vantagens dos elementos de aquecimento de carboneto de silício em fornos dentários? Aumente a Qualidade da Sinterização de Zircônia

- Quais parâmetros a norma IEC especifica para elementos de aquecimento? Garanta Segurança e Desempenho

- Para que é usado o carboneto de silício em aplicações de aquecimento? Descubra a sua durabilidade em altas temperaturas