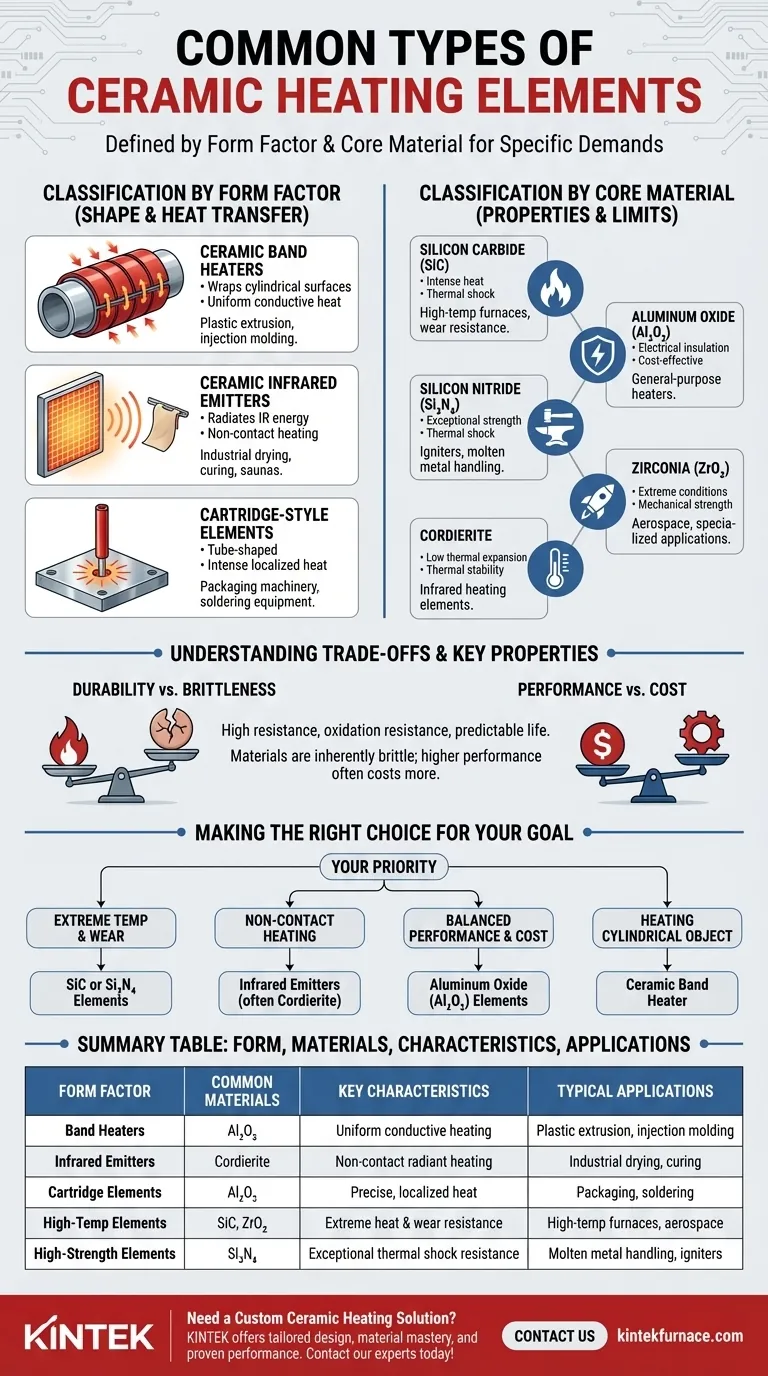

Em resumo, os tipos comuns de elementos de aquecimento cerâmico são definidos tanto pela sua forma física quanto pelo seu material central. As formas mais frequentes incluem aquecedores de faixa, emissores infravermelhos e elementos tipo cartucho, que são construídos com materiais como Carbeto de Silício (SiC), Óxido de Alumínio (Al₂O₃) e Nitreto de Silício (Si₃N₄) para atender a demandas de desempenho específicas.

Compreender o "tipo" de um aquecedor cerâmico exige a análise de dois aspetos distintos: o seu formato físico (fator de forma), que determina como ele fornece calor, e o seu material cerâmico central, que dita os seus limites de temperatura, durabilidade e eficiência.

Desconstruindo os Tipos de Aquecedores Cerâmicos

Aquecedores cerâmicos não são uma categoria única, mas sim uma família de componentes projetados para diferentes tarefas. A melhor forma de compreendê-los é classificá-los primeiro pela sua construção física e depois pelo material avançado no seu núcleo.

Classificação 1: Por Fator de Forma

O formato de um aquecedor é projetado para uma aplicação específica e um método de transferência de calor.

Aquecedores de Faixa Cerâmicos

Estes aquecedores são projetados para envolver superfícies cilíndricas, fornecendo calor condutivo uniforme. São comuns em processos industriais como extrusão de plástico e moldagem por injeção, onde aquecem cilindros e bocais.

Emissores Infravermelhos Cerâmicos

Estes elementos são construídos para gerar e irradiar calor na forma de energia infravermelha. Isso permite o aquecimento sem contato, tornando-os ideais para secagem industrial, processos de cura, aquecimento de ambientes e até mesmo saunas.

Elementos Tipo Cartucho

Estes são aquecedores em forma de tubo inseridos em orifícios perfurados em peças metálicas, como matrizes ou placas. Eles fornecem calor intenso e localizado e são valorizados pelo seu controle preciso de temperatura em aplicações como máquinas de embalagem e equipamentos de soldagem.

Classificação 2: Por Material Central

A escolha do material cerâmico é o que confere ao aquecedor as suas características fundamentais de desempenho.

Carbeto de Silício (SiC)

Conhecido pela sua capacidade de suportar calor intenso e choque térmico, o SiC é usado em fornos de alta temperatura e em aplicações que exigem excelente resistência ao desgaste.

Óxido de Alumínio (Al₂O₃)

Frequentemente chamado de Alumina, este é um material de trabalho valorizado pela sua excelente isolação elétrica e alta resistência ao calor. Oferece uma solução confiável e econômica para uma ampla gama de aquecedores de uso geral.

Nitreto de Silício (Si₃N₄)

Este material oferece resistência excepcional ao choque térmico e força. É frequentemente usado para ignitores robustos e em aplicações exigentes, como manuseio de metal fundido, onde a durabilidade mecânica é crítica.

Zircônia (ZrO₂)

A Zircônia é usada nas condições mais extremas, oferecendo resistência mecânica superior em temperaturas muito altas. É um material premium para aplicações industriais especializadas e aeroespaciais.

Cordierita

A Cordierita é valorizada pela sua expansão térmica muito baixa, o que a impede de rachar durante ciclos rápidos de aquecimento e resfriamento. Esta propriedade a torna uma escolha eficiente e confiável para elementos de aquecimento infravermelho.

Compreendendo os Requisitos Críticos e as Compensações

A eficácia de qualquer aquecedor cerâmico reside em algumas propriedades essenciais, mas estas também acarretam compensações inerentes.

Requisitos Críticos de Desempenho

Um elemento de aquecimento cerâmico bem-sucedido deve equilibrar vários fatores. Ele precisa de alta resistência elétrica para gerar calor de forma eficaz sem causar curto-circuito, mas não tão alta a ponto de se tornar um isolante.

Também requer excelente resistência à oxidação em altas temperaturas e um nível de resistência estável à medida que a temperatura muda. Isso garante uma vida útil previsível e longa.

A Compensação: Durabilidade vs. Fragilidade

Embora materiais como o Nitreto de Silício ofereçam imensa força e resistência ao choque térmico, a maioria das cerâmicas é inerentemente mais frágil do que os seus equivalentes com revestimento metálico. Podem ser suscetíveis a falhas por impacto físico ou montagem inadequada que induza tensão.

A Compensação: Desempenho vs. Custo

Os materiais de maior desempenho, como Zircônia e Nitreto de Silício, têm um custo significativamente maior. Para muitas aplicações, um material mais comum, como o Óxido de Alumínio, oferece um equilíbrio superior de desempenho, confiabilidade e viabilidade econômica.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do elemento cerâmico correto depende inteiramente da sua prioridade específica, seja a temperatura bruta, a eficiência ou o formato do objeto que você precisa aquecer.

- Se o seu foco principal for temperatura extrema e resistência ao desgaste: Procure elementos construídos com Carbeto de Silício (SiC) ou Nitreto de Silício (Si₃N₄).

- Se o seu foco principal for aquecimento sem contato sobre uma área: Priorize emissores infravermelhos, que são frequentemente feitos com Cordierita pela sua estabilidade térmica.

- Se o seu foco principal for desempenho equilibrado e custo-benefício: Elementos que utilizam Óxido de Alumínio (Al₂O₃) são a escolha mais comum e versátil.

- Se o seu foco principal for aquecer um objeto cilíndrico: A sua escolha é definida pelo fator de forma, tornando um aquecedor de faixa cerâmico a solução correta.

Em última análise, alinhar as propriedades do material e o fator de forma do aquecedor com as exigências da sua aplicação é a chave para um resultado bem-sucedido.

Tabela de Resumo:

| Fator de Forma | Materiais Comuns | Características Principais | Aplicações Típicas |

|---|---|---|---|

| Aquecedores de Faixa Cerâmicos | Óxido de Alumínio (Al₂O₃) | Aquecimento condutivo uniforme | Extrusão de plástico, moldagem por injeção |

| Emissores Infravermelhos Cerâmicos | Cordierita | Aquecimento radiante sem contato | Secagem industrial, cura, aquecimento de ambientes |

| Elementos Tipo Cartucho | Óxido de Alumínio (Al₂O₃) | Calor preciso e localizado | Máquinas de embalagem, equipamentos de soldagem |

| Elementos de Alta Temperatura | Carbeto de Silício (SiC), Zircônia (ZrO₂) | Calor extremo e resistência ao desgaste | Fornos de alta temperatura, aeroespacial |

| Elementos de Alta Resistência | Nitreto de Silício (Si₃N₄) | Resistência excepcional ao choque térmico | Manuseio de metal fundido, ignitores |

Precisa de uma Solução de Aquecimento Cerâmico Personalizada?

Está com dificuldades para encontrar o elemento de aquecimento cerâmico perfeito para os seus requisitos únicos? A KINTEK pode ajudar. Aproveitando as nossas capacidades excecionais de P&D e fabrico interno, fornecemos a diversos laboratórios e instalações industriais soluções avançadas de aquecimento de alta temperatura.

A nossa experiência inclui:

- Design de Elementos Adaptado: Personalizamos fatores de forma e materiais para corresponder precisamente às exigências térmicas e mecânicas da sua aplicação.

- Domínio da Ciência dos Materiais: Desde Alumina com boa relação custo-benefício até Carbeto de Silício e Nitreto de Silício de alto desempenho, selecionamos a cerâmica ideal para durabilidade e eficiência.

- Desempenho Comprovado: Os nossos elementos fornecem transferência de calor confiável, quer necessite de aquecimento condutivo de faixa, infravermelho radiante ou aquecimento preciso de cartucho.

Vamos projetar a solução de aquecimento ideal para o seu processo. Contacte os nossos especialistas hoje para uma consulta!

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de laboratório com elevação inferior

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Por que o carbeto de silício é resistente a reações químicas em fornos industriais? Desvende Soluções Duráveis para Altas Temperaturas

- Por que os elementos de aquecimento de SiC são considerados ecologicamente corretos? Descubra sua Ecoeficiência e Insights sobre a Vida Útil

- Qual é a temperatura máxima que os elementos de aquecimento de carboneto de silício podem suportar? Fatores chave para longevidade e desempenho

- O que torna os elementos de aquecimento de carboneto de silício resistentes à corrosão química? Descubra a Camada de Óxido Protetora

- Quais são as propriedades e capacidades do Carboneto de Silício (SiC) como elemento de aquecimento? Desbloqueie Calor Extremo e Durabilidade