Os fornos rotativos são amplamente categorizados em dois modelos fundamentais com base em como o calor é aplicado: combustão direta e combustão indireta. Fornos de combustão direta, onde o material entra em contato direto com a chama e os gases de combustão, são equipamentos de alta eficiência para processos em massa, como a fabricação de cimento. Fornos de combustão indireta aquecem o material através da carcaça de um tambor rotativo, tornando-os ideais para processar materiais delicados ou reações que exigem uma atmosfera controlada.

A distinção crítica entre os modelos de forno não é uma questão de recursos, mas de química do processo. Sua escolha depende inteiramente de uma única pergunta: seu material pode ser exposto a subprodutos da combustão ou requer um ambiente isolado e precisamente controlado para alcançar a transformação desejada?

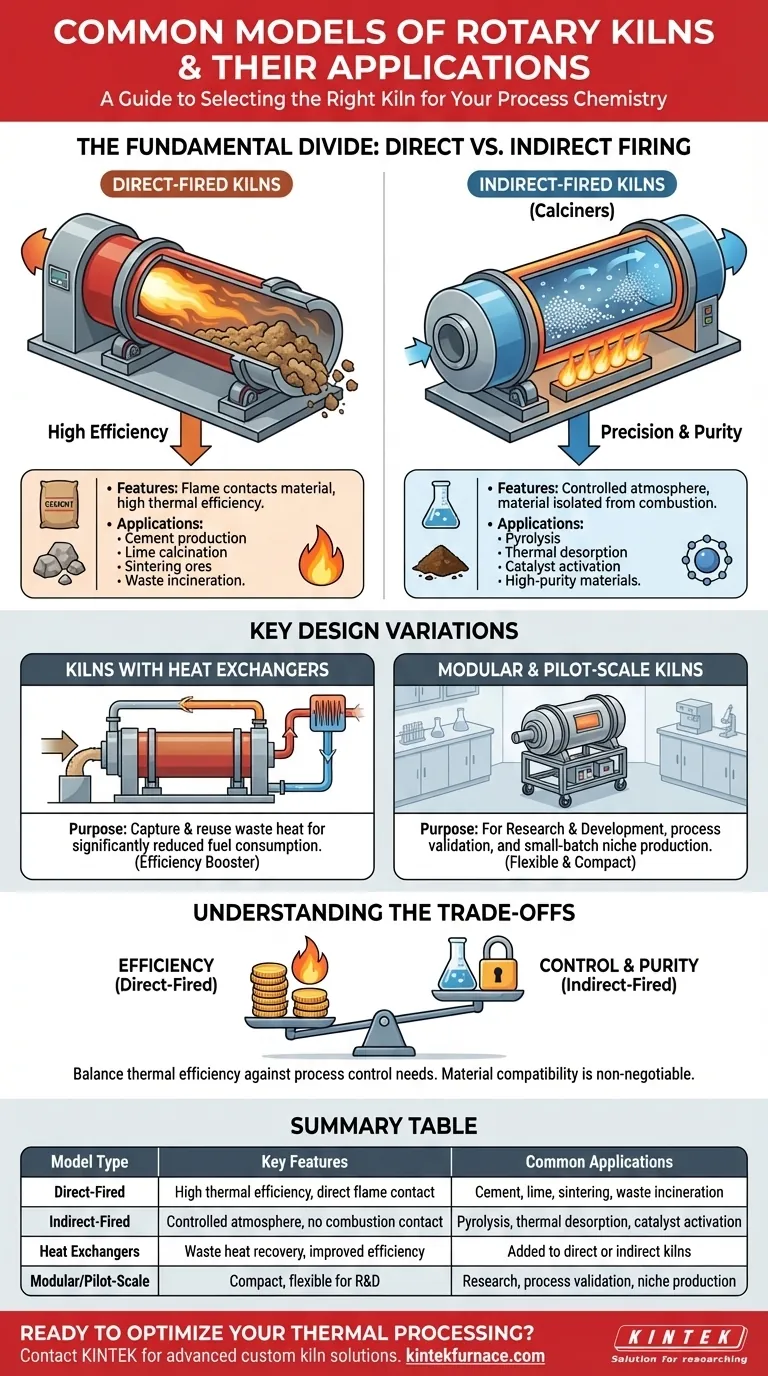

A Divisão Fundamental: Combustão Direta vs. Indireta

O princípio de projeto central de qualquer forno rotativo é seu método de transferência de calor. Este único fator determina as aplicações, a eficiência e as limitações do forno.

Fornos de Combustão Direta: O Cavalo de Batalha do Processamento em Massa

Um forno de combustão direta introduz uma chama e gases quentes do processo diretamente no cilindro do forno, onde fazem contato íntimo com o material sendo processado. Este é o projeto mais comum e termicamente eficiente.

Esses sistemas se destacam em aplicações de alta temperatura, onde o material é robusto e não é afetado pela atmosfera de combustão. O contato direto permite uma transferência de calor rápida e eficiente.

As aplicações comuns incluem produção de cimento, calcinação de cal, sinterização de minérios e incineração de resíduos em massa.

Fornos de Combustão Indireta (Calcinação): Precisão e Pureza

Um forno de combustão indireta, frequentemente chamado de calcinador, funciona aquecendo o exterior do tambor rotativo. O material interno nunca entra em contato com a chama ou os gases de combustão.

Este projeto fornece um ambiente altamente controlado, essencial quando a atmosfera do processo deve ser específica (por exemplo, inerte ou redutora) ou quando o material não pode ser contaminado.

Os usos típicos incluem pirólise, dessorção térmica de contaminantes do solo, ativação de catalisadores e processamento de materiais sensíveis ao calor ou de alta pureza.

Compreendendo as Variações Chave de Projeto

Além do método fundamental de combustão, outros recursos de projeto otimizam os fornos para objetivos específicos, como eficiência ou escala.

Fornos com Trocadores de Calor: Impulsionando a Eficiência

Trocadores de calor não são um tipo distinto de forno, mas um sistema auxiliar que pode ser adicionado a projetos de combustão direta ou indireta.

O objetivo deles é capturar e reutilizar o calor residual do gás de processo ou dos sólidos que saem. Essa energia recuperada é tipicamente usada para pré-aquecer o material de alimentação recebido, reduzindo significativamente o consumo geral de combustível.

Fornos Modulares e em Escala Piloto: Para Pesquisa e Produção de Nicho

Estes são sistemas compactos, muitas vezes montados em patins, projetados para menor vazão.

Seu papel principal é em pesquisa e desenvolvimento, validação de processos e testes em escala piloto antes de investir em uma linha de produção em escala total. Eles também são usados para produção em pequenos lotes de materiais de alto valor.

Compreendendo as Compensações

A seleção de um forno envolve equilibrar a eficiência térmica com a necessidade de controle do processo. O mal-entendido dessa troca é um erro comum e caro.

O Custo do Controle

Fornos de combustão direta são inerentemente mais termicamente eficientes porque o calor é transferido diretamente para o material. Isso geralmente resulta em menores custos de capital e operacionais para uma determinada vazão.

Fornos de combustão indireta perdem alguma eficiência ao transferir calor através da carcaça do forno. Isso os torna mais caros de construir e operar, mas é o preço necessário para alcançar a pureza atmosférica e o controle preciso.

A Compatibilidade do Material é Inegociável

O fator mais crítico é o próprio material. Expor um material sensível aos gases de combustão em um forno de combustão direta pode causar reações colaterais indesejadas ou contaminação total, arruinando o produto final.

Por outro lado, usar um forno de combustão indireta complexo e caro para um processo simples e robusto, como a fabricação de cimento, seria desnecessariamente ineficiente e antieconômico. O processo dita o equipamento.

Como Selecionar o Forno Certo para o Seu Processo

Sua decisão final deve ser guiada pela transformação química e física específica que você precisa alcançar.

- Se seu foco principal é o processamento em alto volume de minerais robustos (como cimento ou cal): Um forno de combustão direta é quase sempre a escolha mais eficiente e econômica.

- Se seu foco principal é o processamento de materiais delicados ou requer uma atmosfera específica (como pirólise ou ativação de catalisador): Um forno de combustão indireta é essencial para evitar contaminação e controlar a reação.

- Se seu foco principal é maximizar a eficiência energética: Investigue a integração de um trocador de calor no projeto do seu forno, independentemente do tipo de combustão.

- Se seu foco principal é pesquisa, desenvolvimento ou produção em pequenos lotes: Um forno modular ou em escala piloto oferece a flexibilidade necessária sem o custo de capital de um sistema em escala total.

Em última análise, o forno certo é aquele que domina as condições térmicas e atmosféricas específicas que seu material exige.

Tabela de Resumo:

| Tipo de Modelo | Principais Características | Aplicações Comuns |

|---|---|---|

| Fornos de Combustão Direta | Alta eficiência térmica, contato direto com a chama | Produção de cimento, calcinação de cal, sinterização, incineração de resíduos |

| Fornos de Combustão Indireta | Atmosfera controlada, sem contato com a combustão | Pirólise, dessorção térmica, ativação de catalisador, materiais de alta pureza |

| Fornos com Trocadores de Calor | Recuperação de calor residual, eficiência aprimorada | Adicionado a fornos de combustão direta ou indireta para economia de energia |

| Fornos Modulares/Escala Piloto | Compactos, flexíveis para P&D e pequenos lotes | Pesquisa, validação de processo, produção de nicho |

Pronto para otimizar seu processamento térmico com o forno rotativo certo? Alavancando P&D excepcional e fabricação interna, a KINTEK fornece a laboratórios diversos com soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Mufla, Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente a requisitos experimentais exclusivos. Se você precisa de um forno de combustão direta para materiais a granel ou um sistema de combustão indireta para processos delicados, podemos adaptar uma solução para aumentar a eficiência e o controle. Entre em contato conosco hoje para discutir suas necessidades específicas e descobrir como a KINTEK pode impulsionar seu sucesso!

Guia Visual

Produtos relacionados

- Forno rotativo elétrico Forno rotativo pequeno de trabalho contínuo para aquecimento de instalações de pirólise

- Forno rotativo elétrico de pirólise Máquina pequena de calcinação de forno rotativo

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

As pessoas também perguntam

- Como o controle automatizado em fornos rotativos elétricos beneficia os processos industriais? Alcance Precisão e Eficiência Incomparáveis

- Que vantagens os fornos rotativos aquecidos eletricamente oferecem no controle de temperatura? Alcance Precisão e Uniformidade para Resultados Superiores

- Quais são os principais componentes na construção de um forno rotativo? Um guia para os sistemas centrais

- Qual é o princípio básico de funcionamento de um forno rotativo? Domine a Eficiência de Processamento Térmico Industrial

- O que é um forno rotativo de aquecimento elétrico e quais indústrias o utilizam? Descubra o Aquecimento de Precisão para Materiais de Alta Pureza