As características essenciais dos materiais refratários para fornos rotativos são alta resistência mecânica, robusta resistência à corrosão química e excepcional estabilidade térmica. Essas propriedades trabalham em conjunto para garantir que o revestimento do forno possa suportar as intensas tensões operacionais de altas temperaturas, materiais abrasivos e um ambiente quimicamente agressivo, garantindo a durabilidade e o desempenho de longo prazo do forno.

A escolha do material refratário certo não é apenas uma questão de sobreviver ao ambiente hostil do forno. É uma decisão crítica que influencia diretamente a eficiência operacional do forno, o consumo de energia e a confiabilidade de longo prazo.

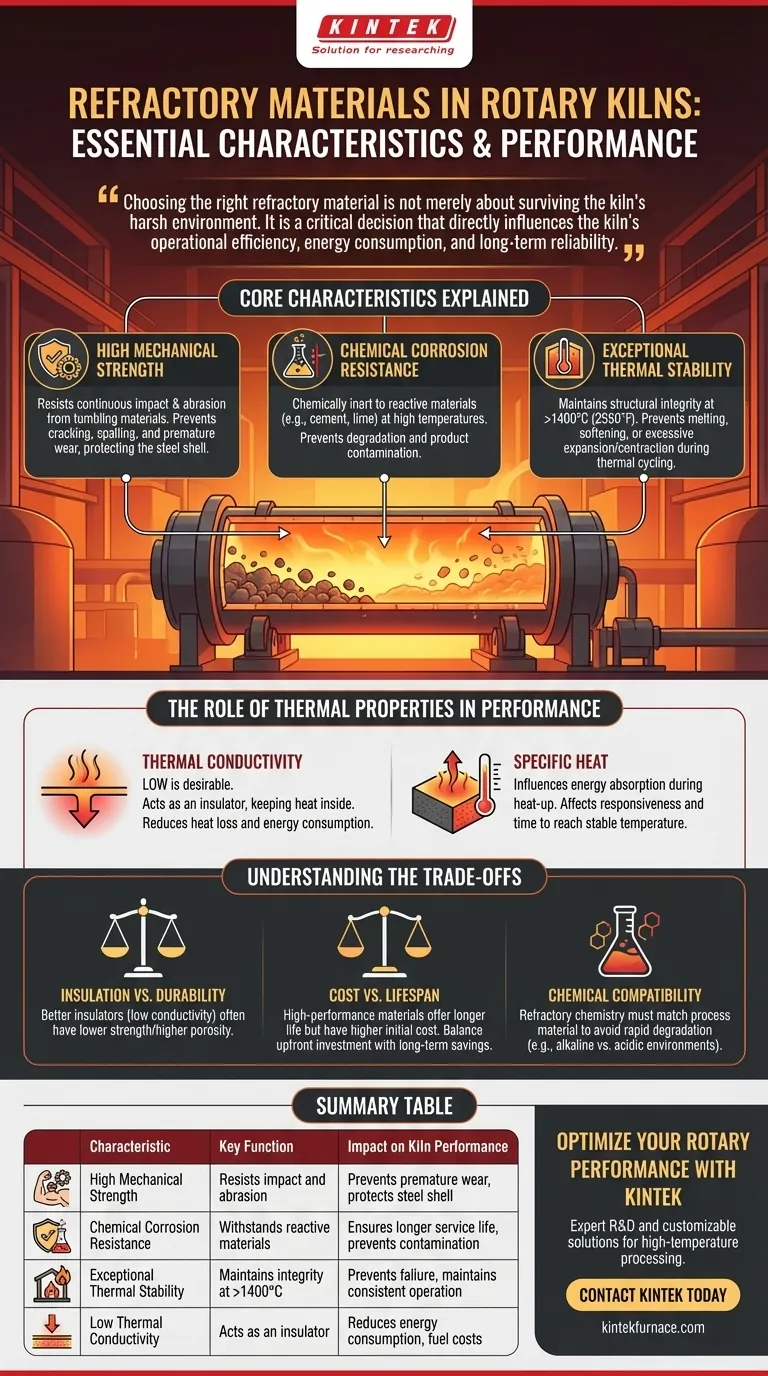

Características Principais Explicadas

O desempenho de um forno rotativo está fundamentalmente ligado à qualidade e adequação de seu revestimento refratário. Cada característica desempenha um papel específico na proteção da carcaça de aço e na otimização do processo interno.

Alta Resistência Mecânica

Um forno rotativo está em constante movimento, tombando materiais pesados e abrasivos. O revestimento refratário deve ter alta resistência mecânica para resistir ao impacto e à abrasão contínuos dessa carga.

Essa resistência impede que o revestimento rache, lasque ou se desgaste prematuramente, o que exporia a carcaça de aço do forno a altas temperaturas prejudiciais.

Resistência à Corrosão Química

Os materiais processados, como clínquer de cimento ou cal, tornam-se quimicamente reativos em altas temperaturas. O refratário deve ser quimicamente inerte a esse ambiente específico.

Essa resistência à corrosão evita reações químicas que degradariam o revestimento refratário, garantindo uma vida útil mais longa e prevenindo a contaminação do produto final.

Estabilidade Térmica Excepcional

Os refratários devem manter sua integridade estrutural e resistência em temperaturas operacionais extremas, frequentemente superiores a 1400°C (2550°F).

A estabilidade térmica garante que o material não derreta, amoleça ou expanda/contraia excessivamente durante os ciclos de aquecimento e resfriamento. Essa propriedade é crucial para prevenir falhas no revestimento e manter condições operacionais consistentes.

O Papel das Propriedades Térmicas no Desempenho

Além da simples sobrevivência, as propriedades térmicas de um refratário impactam diretamente a eficiência do forno. Como o revestimento gerencia o calor é tão importante quanto sua capacidade de resisti-lo.

Condutividade Térmica

A condutividade térmica mede a eficiência com que um material transfere calor. Para um revestimento refratário, uma baixa condutividade térmica é altamente desejável.

Um revestimento de baixa condutividade atua como isolante, mantendo o calor intenso dentro do forno, onde é necessário para o processo. Isso minimiza a perda de calor através da carcaça de aço, reduzindo diretamente o consumo de energia e os custos de combustível.

Calor Específico

O calor específico refere-se à quantidade de energia necessária para elevar a temperatura de um material. O calor específico do revestimento refratário influencia a quantidade de energia absorvida pelo próprio revestimento durante o aquecimento.

Embora seja uma consideração secundária em relação à condutividade, afeta a capacidade de resposta do forno e o tempo necessário para atingir a temperatura operacional estável.

Entendendo os Compromissos

Nenhum material refratário é perfeito para todas as aplicações. O processo de seleção sempre envolve o balanceamento de propriedades concorrentes e a aceitação de certos compromissos.

Isolamento vs. Durabilidade

Muitas vezes, materiais que são excelentes isolantes (baixa condutividade térmica) são mais porosos e possuem menor resistência mecânica.

Inversamente, refratários muito densos e resistentes que resistem bem à abrasão podem ter maior condutividade térmica, levando a uma maior perda de calor. A escolha depende de qual propriedade é mais crítica para uma zona específica do forno.

Custo vs. Vida Útil

Materiais refratários avançados e de alto desempenho oferecem vida útil e eficiência superiores, mas vêm com um custo inicial significativo.

Os operadores devem equilibrar esse investimento inicial com a economia de longo prazo proveniente da redução do tempo de inatividade para revestimento, menor consumo de combustível e campanhas de produção mais consistentes.

Compatibilidade Química

Um refratário altamente resistente ao ambiente alcalino de um forno de cimento pode falhar rapidamente no ambiente ácido de outro processo industrial.

Não existe uma solução universal. A composição química do refratário deve ser meticulosamente combinada com a química do material processado para evitar degradação rápida.

Selecionando o Refratário Certo para o Seu Objetivo

Suas prioridades operacionais ditarão quais características refratárias são mais importantes para o seu forno.

- Se o seu foco principal é maximizar a eficiência energética: Priorize refratários com a menor condutividade térmica possível para minimizar a perda de calor através da carcaça do forno.

- Se o seu foco principal é estender a vida útil da campanha: Selecione materiais com a mais alta resistência mecânica e resistência química comprovada ao seu material de processo específico.

- Se o seu foco principal é a estabilidade do processo: Escolha um refratário com excelente estabilidade térmica para garantir um desempenho consistente em flutuações e ciclos de temperatura.

Em última análise, o revestimento refratário ideal é um sistema cuidadosamente balanceado, adaptado às demandas térmicas, químicas e mecânicas exclusivas do seu processo específico de forno rotativo.

Tabela Resumo:

| Característica | Função Principal | Impacto no Desempenho do Forno |

|---|---|---|

| Alta Resistência Mecânica | Resiste ao impacto e à abrasão de materiais tombados | Previne o desgaste prematuro do revestimento e protege a carcaça de aço |

| Resistência à Corrosão Química | Resiste a materiais de processo reativos em altas temperaturas | Garante maior vida útil e previne a contaminação do produto |

| Estabilidade Térmica Excepcional | Mantém a integridade em temperaturas extremas (>1400°C) | Previne falhas no revestimento e mantém a operação consistente |

| Baixa Condutividade Térmica | Atua como isolante para reter calor dentro do forno | Reduz o consumo de energia e os custos de combustível |

Otimize o Desempenho do Seu Forno Rotativo com a Solução Refratária Certa

Selecionar o revestimento refratário ideal é uma decisão crítica que impacta diretamente a eficiência, o consumo de energia e a confiabilidade de longo prazo do seu forno. A escolha certa equilibra resistência mecânica, resistência química e propriedades térmicas para atender às suas demandas específicas de processo.

A KINTEK é sua parceira especialista em processamento de alta temperatura. Apoiada por P&D e fabricação de ponta, oferecemos uma linha de fornos de laboratório avançados, incluindo sistemas Rotativos e a Vácuo. Nossas soluções são personalizáveis para atender às suas necessidades exclusivas, garantindo que você alcance resultados superiores de processamento térmico.

Deixe nossa expertise guiá-lo para uma operação mais eficiente e durável.

Entre em contato com a KINTEL hoje mesmo para discutir sua aplicação e descobrir como nossas soluções personalizadas de refratários e fornos podem aprimorar seu desempenho e reduzir os custos operacionais.

Guia Visual

Produtos relacionados

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno rotativo elétrico Forno rotativo pequeno de trabalho contínuo para aquecimento de instalações de pirólise

- Forno rotativo elétrico de pirólise Máquina pequena de calcinação de forno rotativo

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

As pessoas também perguntam

- Como os fornos de tubo rotativo alcançam um controle de temperatura preciso? Domine o Aquecimento Uniforme para Processos Dinâmicos

- Qual é o propósito do mecanismo de rotação em um forno tubular rotativo? Alcançar Aquecimento Uniforme e Controle de Processo Aprimorado

- Quais materiais podem ser usados para fazer o conjunto de tubo rotativo desses fornos? Escolha o Melhor para Suas Necessidades de Alta Temperatura

- Que tipos de materiais podem ser processados num forno tubular rotativo? Descubra Materiais Ideais para Processamento a Altas Temperaturas

- Quais fatores devem ser considerados ao selecionar um tubo para um forno rotativo? Garanta Desempenho Ótimo e Longa Duração