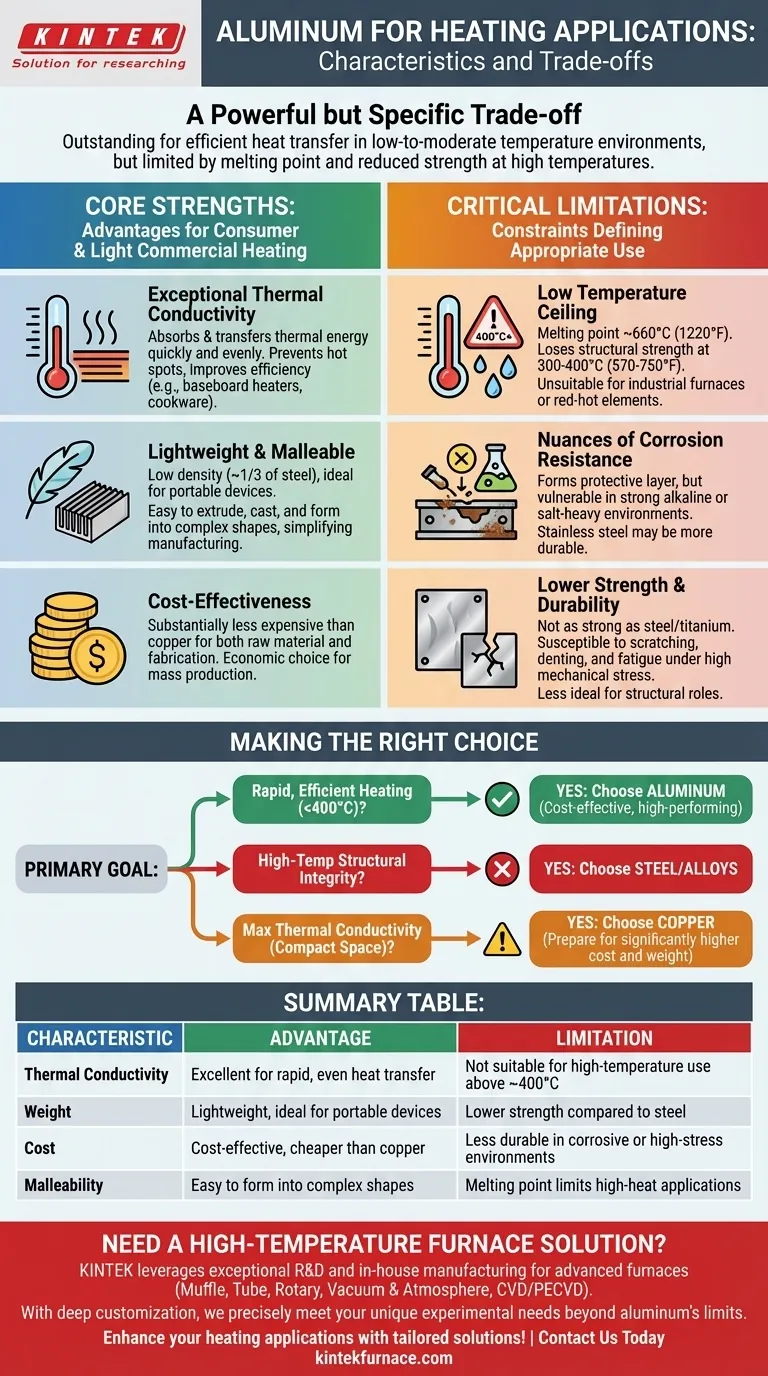

Para aplicações de aquecimento, o alumínio é definido por uma compensação poderosa, mas específica. É uma excelente escolha por sua ótima condutividade térmica, baixo custo e peso leve, tornando-o altamente eficiente na transferência de calor em muitos dispositivos comuns. No entanto, seu uso é estritamente limitado por um ponto de fusão relativamente baixo e resistência reduzida em temperaturas elevadas em comparação com metais como o aço.

O alumínio é o material ideal para uma transferência de calor econômica, rápida e eficiente em ambientes de baixa a moderada temperatura. Sua principal limitação é um teto de temperatura não negociável, tornando-o inadequado para processos industriais de alta temperatura ou aplicações que exigem resistência estrutural sob intensa carga térmica.

Os Pontos Fortes Essenciais do Alumínio no Aquecimento

Para entender onde o alumínio se encaixa, devemos primeiro examinar suas principais vantagens. Essas características o tornam uma escolha padrão para uma vasta gama de produtos de aquecimento de consumo e comerciais leves.

Condutividade Térmica Excepcional

A capacidade do alumínio de conduzir calor é uma de suas características mais valiosas. Ele absorve e transfere energia térmica muito rapidamente e de forma homogênea.

Isso significa que os elementos de aquecimento feitos com alumínio aquecem rapidamente e distribuem o calor de forma eficaz por uma superfície, evitando pontos quentes e melhorando a eficiência geral. É por isso que é amplamente utilizado em aquecedores de rodapé e utensílios de cozinha.

Leve e Maleável

O alumínio tem uma densidade aproximadamente um terço da do aço. Este baixo peso o torna ideal para aquecedores portáteis ou aplicações onde a minimização da carga estrutural é um objetivo de design.

Além disso, é um metal macio e maleável, o que facilita a extrusão, fundição e formação em formas complexas, como as aletas de um dissipador de calor. Isso simplifica a fabricação e pode reduzir significativamente os custos de produção.

Custo-Benefício

Comparado a outros metais altamente condutores, como o cobre, o alumínio é substancialmente menos caro. Essa vantagem de custo se aplica tanto à matéria-prima quanto ao processo de fabricação.

Para produtos produzidos em massa, a escolha do alumínio permite que os fabricantes ofereçam excelente desempenho térmico a um preço competitivo, tornando-o a espinha dorsal econômica de muitas indústrias relacionadas ao aquecimento.

Compreendendo as Limitações Críticas

A decisão de usar alumínio depende da aceitação de suas limitações. Estes não são pontos menores; são restrições físicas rígidas que definem seus casos de uso apropriados.

O Baixo Limite de Temperatura

Esta é a desvantagem mais significativa do alumínio para aplicações de aquecimento. Embora seu ponto de fusão seja em torno de 660°C (1220°F), ele começa a perder uma quantidade significativa de sua resistência estrutural em temperaturas tão baixas quanto 300-400°C (570-750°F).

Por essa razão, o alumínio é completamente inadequado para aplicações que envolvem temperaturas muito altas, como fornos industriais, componentes de motores expostos à combustão ou elementos de aquecimento elétricos de alto desempenho que ficam incandescentes.

Nuances da Resistência à Corrosão

O alumínio puro forma naturalmente uma camada passiva e protetora de óxido de alumínio em sua superfície. Esta camada oferece excelente resistência à corrosão em ambientes com pH neutro.

No entanto, esta camada protetora pode ser atacada e decomposta por soluções alcalinas fortes ou certos ambientes ricos em sal. Nessas condições corrosivas específicas, outros materiais como o aço inoxidável podem ser uma escolha mais durável.

Menor Resistência e Durabilidade

Comparado ao aço ou titânio, o alumínio não é um metal particularmente forte ou duro. Ele é mais suscetível a arranhões, amassados e fadiga sob alto estresse mecânico.

Quando um componente de aquecimento também deve desempenhar um papel estrutural e suportar impacto físico ou alta pressão, o aço é frequentemente a escolha superior, mesmo que isso signifique sacrificar alguma eficiência térmica.

Fazendo a Escolha Certa para Sua Aplicação

Selecionar o material certo exige alinhar seu objetivo principal com as características essenciais do material.

- Se o seu foco principal é aquecimento rápido e eficiente abaixo de 400°C (750°F): O alumínio é quase sempre a escolha mais econômica e de alto desempenho.

- Se o seu foco principal é a integridade estrutural em alta temperatura: Você deve procurar materiais como aço, aço inoxidável ou ligas de níquel.

- Se o seu foco principal é a máxima condutividade térmica absoluta em um espaço compacto: O cobre é tecnicamente superior ao alumínio, mas você deve estar preparado para seu custo e peso significativamente mais altos.

Em última análise, compreender o equilíbrio do alumínio entre eficiência térmica e sensibilidade à temperatura permite que você selecione o material certo para a tarefa.

Tabela Resumo:

| Característica | Vantagem | Limitação |

|---|---|---|

| Condutividade Térmica | Excelente para transferência de calor rápida e uniforme | Não adequado para uso em altas temperaturas acima de ~400°C |

| Peso | Leve, ideal para dispositivos portáteis | Menor resistência em comparação com o aço |

| Custo | Custo-benefício, mais barato que o cobre | Menos durável em ambientes corrosivos ou de alto estresse |

| Maleabilidade | Fácil de moldar em formas complexas | O ponto de fusão limita aplicações de alto calor |

Precisa de uma solução de forno de alta temperatura para o seu laboratório? A KINTEK aproveita uma P&D excepcional e fabricação interna para fornecer fornos avançados como Mufle, Tubo, Rotativo, Vácuo & Atmosfera e Sistemas CVD/PECVD. Com forte personalização profunda, atendemos precisamente às suas necessidades experimentais exclusivas, garantindo desempenho confiável além dos limites do alumínio. Entre em contato conosco hoje para aprimorar suas aplicações de aquecimento com soluções sob medida!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Por que é necessário um forno mufla de alto desempenho para a calcinação de nanopós? Obtenha nanocristais puros

- Quais metais não podem ser aquecidos por indução? Compreendendo a Adequação do Material para um Aquecimento Eficiente

- Que papel desempenha um forno mufla na preparação de materiais de suporte de MgO? Ativação Mestra de Catalisadores

- Qual é a função principal de um forno mufla para BaTiO3? Domine a Calcinação em Alta Temperatura para Síntese de Cerâmica

- Quais condições ambientais são críticas para a ceramição de SiOC? Domine a Oxidação Precisa e o Controle Térmico