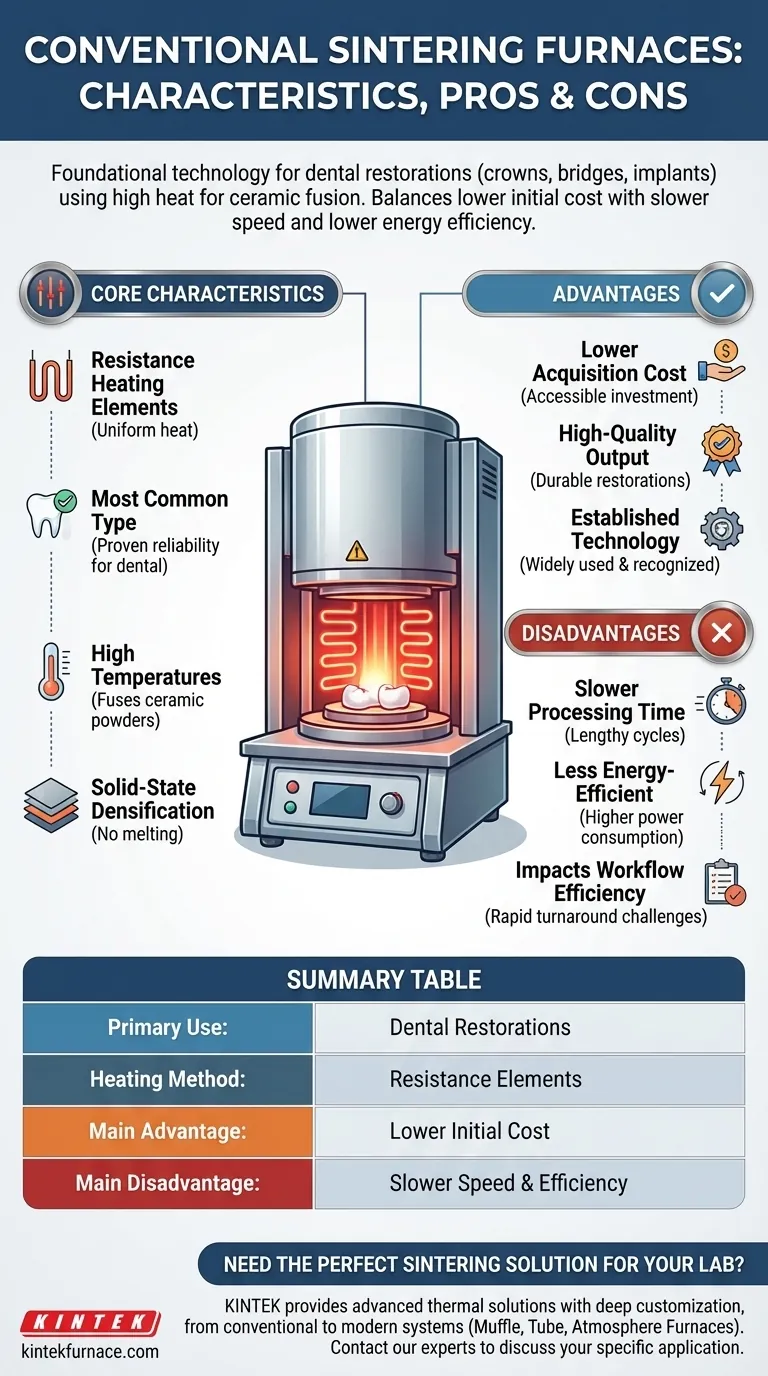

Um forno de sinterização convencional opera usando um elemento de aquecimento para elevar materiais cerâmicos a altas temperaturas, facilitando a fusão e produzindo restaurações de alta qualidade. Esses fornos são amplamente reconhecidos por sua capacidade de criar produtos dentários duráveis, como coroas, pontes e implantes. Embora sirvam como uma tecnologia confiável e estabelecida, suas características operacionais também apresentam certas compensações em relação à velocidade e ao consumo de energia.

Os fornos de sinterização convencionais são uma tecnologia fundamental, especialmente em aplicações dentárias, oferecendo um meio econômico para alcançar a fusão cerâmica de alta qualidade. Seu principal atrativo é o menor custo inicial, equilibrado por uma velocidade de processamento mais lenta e menor eficiência energética em comparação com alternativas modernas.

Compreendendo os Fornos de Sinterização Convencionais

Características Principais

Um forno de sinterização convencional depende de elementos de aquecimento por resistência para gerar as temperaturas necessárias. Este mecanismo de aquecimento garante uma distribuição uniforme da temperatura dentro da câmara para uma fusão consistente do material.

Esses fornos são o tipo mais comum para restaurações dentárias, indicando sua ampla adoção e confiabilidade comprovada neste campo específico. Eles são essenciais para processos que exigem altas temperaturas para fundir pós cerâmicos em objetos sólidos e densos.

Princípio Operacional

O forno funciona elevando o material cerâmico a uma alta temperatura. Esse calor intenso faz com que as partículas cerâmicas se unam ou se fundam, um processo conhecido como sinterização.

Este processo resulta na criação de restaurações de alta qualidade, como coroas, pontes e implantes, densificando o material cerâmico sem derretê-lo a uma fase líquida. As altas temperaturas são cruciais para alcançar as propriedades de material e a integridade estrutural desejadas.

Vantagens da Sinterização Convencional

Custo-Benefício

Um dos principais benefícios dos fornos de sinterização convencionais é o seu menor custo de aquisição. Geralmente, são menos caros para comprar do que tipos de fornos mais avançados ou especializados.

Isso os torna uma opção acessível para muitos laboratórios e consultórios, permitindo produção de alta qualidade sem um investimento de capital significativo. A tecnologia estabelecida contribui para sua acessibilidade.

Desvantagens e Compensações

Tempo de Processamento Mais Lento

Uma desvantagem notável dos fornos de sinterização convencionais é a sua velocidade operacional mais lenta. Os ciclos de aquecimento e resfriamento podem ser longos.

Este tempo de processamento estendido pode impactar a eficiência do fluxo de trabalho, especialmente em ambientes que exigem rápida entrega de restaurações dentárias. Alternativas modernas geralmente priorizam tempos de ciclo mais rápidos.

Preocupações com a Eficiência Energética

Os fornos de sinterização convencionais são tipicamente menos eficientes em termos de energia. Seu design e mecanismos de aquecimento podem consumir mais energia para atingir e manter as temperaturas alvo.

Isso pode se traduzir em custos operacionais mais altos ao longo do tempo, especialmente para uso contínuo. Fornos mais avançados geralmente incorporam recursos projetados para consumo otimizado de energia.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção de um forno de sinterização envolve o equilíbrio entre o investimento inicial, a eficiência operacional a longo prazo e as necessidades de produção específicas.

- Se o seu foco principal é o orçamento inicial e a tecnologia comprovada para restaurações dentárias padrão: Um forno de sinterização convencional é uma escolha forte e econômica.

- Se o seu foco principal é maximizar a produção e a economia de energia, e você tem um orçamento mais alto: Explore tecnologias de fornos mais avançadas que oferecem ciclos mais rápidos e melhor eficiência energética.

Em última análise, o melhor forno se alinha com seus requisitos de aplicação específicos, necessidades de volume e restrições financeiras.

Tabela Resumo:

| Aspecto | Principal Conclusão |

|---|---|

| Uso Principal | Restaurações dentárias de alta qualidade (coroas, pontes, implantes) |

| Método de Aquecimento | Elementos de aquecimento por resistência para temperatura uniforme |

| Principal Vantagem | Menor custo de aquisição inicial |

| Principal Desvantagem | Velocidade de processamento mais lenta e menor eficiência energética |

Precisa de um forno de sinterização que se encaixe perfeitamente no fluxo de trabalho e no orçamento do seu laboratório?

Na KINTEK, aproveitamos nossa excepcional P&D e fabricação interna para fornecer soluções térmicas avançadas. Se você prioriza o desempenho comprovado e econômico de um forno convencional ou necessita da velocidade e eficiência de um sistema moderno, nossa linha diversificada — incluindo Fornos de Mufla, Tubo e Atmosfera — é apoiada por fortes capacidades de personalização profunda para atender às suas necessidades exclusivas de restaurações dentárias.

Entre em contato com nossos especialistas hoje mesmo para discutir sua aplicação específica e encontrar a solução de sinterização ideal para o seu laboratório.

Guia Visual

Produtos relacionados

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- Forno de prensa de vácuo para cerâmica de sinterização de zircónio de porcelana dentária

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Quais aspectos de uma restauração dentária são diretamente impactados pela escolha de um forno de sinterização dentária? Garante Ajuste, Resistência e Longevidade

- Por que usar uma configuração universal para todos os materiais em um forno dentário é um erro? Domine o Sinterização de Precisão para Restaurações Perfeitas

- Porque é que o controlo preciso da temperatura é importante nos fornos dentários?Garantir a precisão para restaurações perfeitas

- Quais são as funções primárias dos fornos cerâmicos odontológicos? Alcance Precisão e Durabilidade em Restaurações Dentárias

- Qual é o princípio de funcionamento de um forno dentário? Dominando a Sinterização e Cozimento de Precisão para Coroas