Em essência, um ambiente a vácuo oferece controle incomparável sobre o processo de tratamento térmico. Ao remover a atmosfera reativa, ele previne defeitos superficiais como oxidação e descarbonetação, garante aquecimento uniforme para resultados consistentes e permite o gerenciamento térmico preciso necessário para alcançar propriedades metalúrgicas superiores na peça finalizada.

A vantagem fundamental do tratamento térmico a vácuo não é meramente a ausência de ar, mas a presença de controle. Ao criar um ambiente quimicamente inerte, você elimina as variáveis imprevisíveis das reações atmosféricas, permitindo uma manipulação altamente repetível e precisa das propriedades finais e da qualidade superficial de um material.

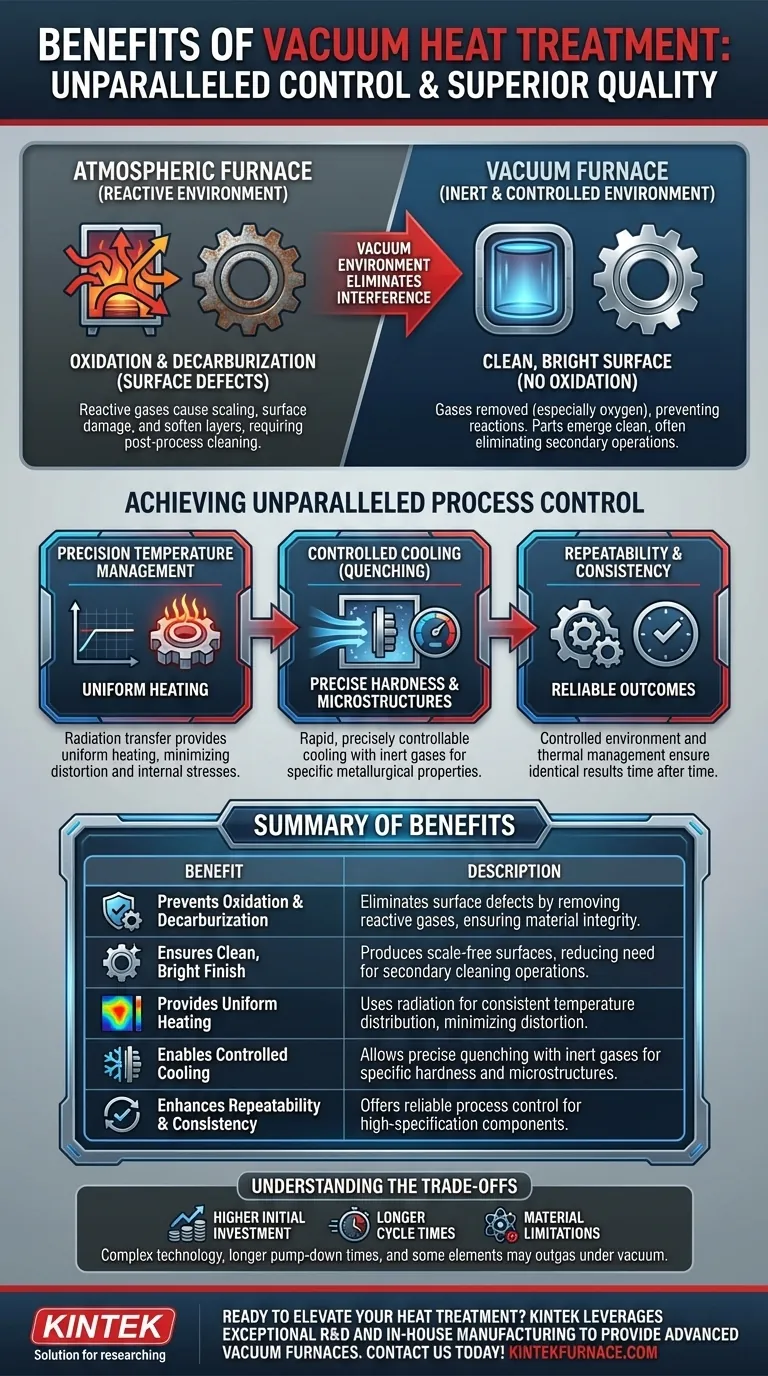

O Princípio Central: Eliminar a Interferência Atmosférica

A função primária do vácuo é remover os gases — principalmente o oxigênio — que causam reações indesejáveis em altas temperaturas. Isso cria um ambiente de processamento fundamentalmente mais limpo e controlado.

Prevenindo Oxidação e Descarbonetação

Em altas temperaturas, o oxigênio no ar reage com a superfície de um metal, formando uma camada de carepa de óxido. Essa formação de carepa danifica o acabamento superficial e pode exigir limpeza pós-processamento dispendiosa.

Da mesma forma, a atmosfera pode extrair carbono da superfície dos aços, um processo chamado descarbonetação. Isso amolece a camada superficial, degradando a resistência ao desgaste e a vida útil à fadiga. Um ambiente a vácuo previne completamente ambas essas reações destrutivas.

Garantindo um Acabamento Superficial Limpo e Brilhante

Como a oxidação é eliminada, as peças saem de um forno a vácuo com uma superfície limpa, brilhante e muitas vezes lustrosa. Este acabamento de alta qualidade frequentemente elimina a necessidade de operações secundárias, como jateamento, decapagem ou retificação superficial, economizando tempo e dinheiro.

Evitando Contaminação

Uma atmosfera padrão contém umidade e outros elementos vestigiais que podem contaminar ou reagir negativamente com ligas sensíveis. Um forno a vácuo remove esses potenciais contaminantes, garantindo que a composição química do material permaneça inalterada durante todo o processo.

Alcançando Controle de Processo Incomparável

Além de prevenir reações negativas, o vácuo permite um nível de controle positivo que é difícil de alcançar com outros métodos. Isso leva a resultados de maior qualidade e mais confiáveis.

Gerenciamento de Temperatura de Precisão

Fornos a vácuo permitem um controle de temperatura extremamente preciso e estável. O calor é transferido principalmente por radiação, o que proporciona um aquecimento altamente uniforme em toda a peça de trabalho, mesmo para geometrias complexas. Isso previne pontos quentes e frios que podem levar a tensões internas, distorção ou propriedades inconsistentes.

Resfriamento Controlado (Têmpera)

Fornos a vácuo modernos são sistemas integrados que incluem recursos para resfriamento rápido. Após o ciclo de aquecimento, um gás inerte de alta pureza, como nitrogênio ou argônio, pode ser introduzido e circulado sob alta pressão para temperar a peça. A taxa de resfriamento é precisamente controlável, permitindo que os metalurgistas atinjam níveis de dureza e microestruturas muito específicos.

Repetibilidade e Consistência

A combinação de um ambiente controlado e gerenciamento térmico preciso torna o tratamento térmico a vácuo um processo extremamente repetível. Uma vez estabelecido um perfil de aquecimento e resfriamento bem-sucedido ("receita"), ele pode ser executado identicamente de forma contínua, garantindo qualidade consistente para componentes de alta especificação.

Entendendo as Compensações

Embora poderosa, a tecnologia a vácuo não é uma solução universal. Ela envolve considerações específicas e é mais adequada para certas aplicações.

Investimento Inicial Mais Elevado

Fornos a vácuo são máquinas complexas e representam um investimento de capital significativo em comparação com fornos atmosféricos mais convencionais. O custo do forno, dos sistemas de bombeamento e dos controles é tipicamente mais alto.

Tempos de Ciclo Mais Longos

O processo de bombear a câmara até o nível de vácuo necessário leva tempo. Para algumas aplicações, isso pode resultar em tempos de ciclo totais mais longos em comparação com simplesmente purgar um forno com um gás inerte.

Limitações de Material

Certos materiais e elementos de liga têm uma alta pressão de vapor, o que significa que podem "ferver" ou se transformar em gás sob vácuo em altas temperaturas. Elementos como zinco, cádmio, chumbo e até mesmo manganês em alguns aços podem desgaseificar, contaminando tanto a peça quanto o interior do forno.

O Tratamento Térmico a Vácuo é Adequado para Sua Aplicação?

A escolha do método de tratamento térmico correto depende inteiramente do seu material, de seus requisitos de qualidade e de seus objetivos de produção.

- Se seu foco principal for integridade e acabamento superficial: O vácuo é a escolha definitiva para eliminar oxidação e descarbonetação, fornecendo peças limpas e sem carepa diretamente do forno.

- Se seu foco principal for alcançar propriedades mecânicas de tolerância rigorosa: A uniformidade de temperatura precisa e o resfriamento controlado de um forno a vácuo fornecem o mais alto nível de repetibilidade para componentes críticos.

- Se seu foco principal for versatilidade e segurança: Um único forno a vácuo pode executar inúmeros processos (recozimento, endurecimento, revenimento, brasagem) sem a necessidade de gases atmosféricos inflamáveis ou caros.

Em última análise, adotar o tratamento térmico a vácuo é uma decisão estratégica para priorizar o controle do processo e a qualidade final da peça sobre todas as outras variáveis.

Tabela de Resumo:

| Benefício | Descrição |

|---|---|

| Previne Oxidação e Descarbonetação | Elimina defeitos superficiais removendo gases reativos, garantindo a integridade do material. |

| Assegura Acabamento Limpo e Brilhante | Produz superfícies sem carepa, reduzindo a necessidade de operações de limpeza secundárias. |

| Proporciona Aquecimento Uniforme | Usa radiação para distribuição consistente de temperatura, minimizando distorção. |

| Permite Resfriamento Controlado | Permite têmpera precisa com gases inertes para dureza e microestruturas específicas. |

| Melhora a Repetibilidade e Consistência | Oferece controle de processo confiável para componentes de alta especificação. |

Pronto para elevar seu processo de tratamento térmico com precisão e controle? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades. Nossa linha de produtos inclui Fornos de Mufa, Tubulares, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, todos apoiados por fortes capacidades de personalização profunda para atender aos seus requisitos experimentais exclusivos. Contate-nos hoje para discutir como nossos fornos a vácuo podem oferecer propriedades metalúrgicas superiores e economia de custos para seu laboratório!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

As pessoas também perguntam

- Quais são os procedimentos adequados para manusear a porta do forno e as amostras em um forno a vácuo? Garanta a Integridade e Segurança do Processo

- Quais são os benefícios do tratamento térmico a vácuo? Alcance Controle Metalúrgico Superior

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no LP-DED? Otimize a Integridade da Liga Hoje

- Quais são as funções de um forno de alto vácuo para ligas CoReCr? Alcançar precisão microestrutural e estabilidade de fase

- Quais são os componentes de um forno a vácuo? Desvende os Segredos do Processamento em Alta Temperatura