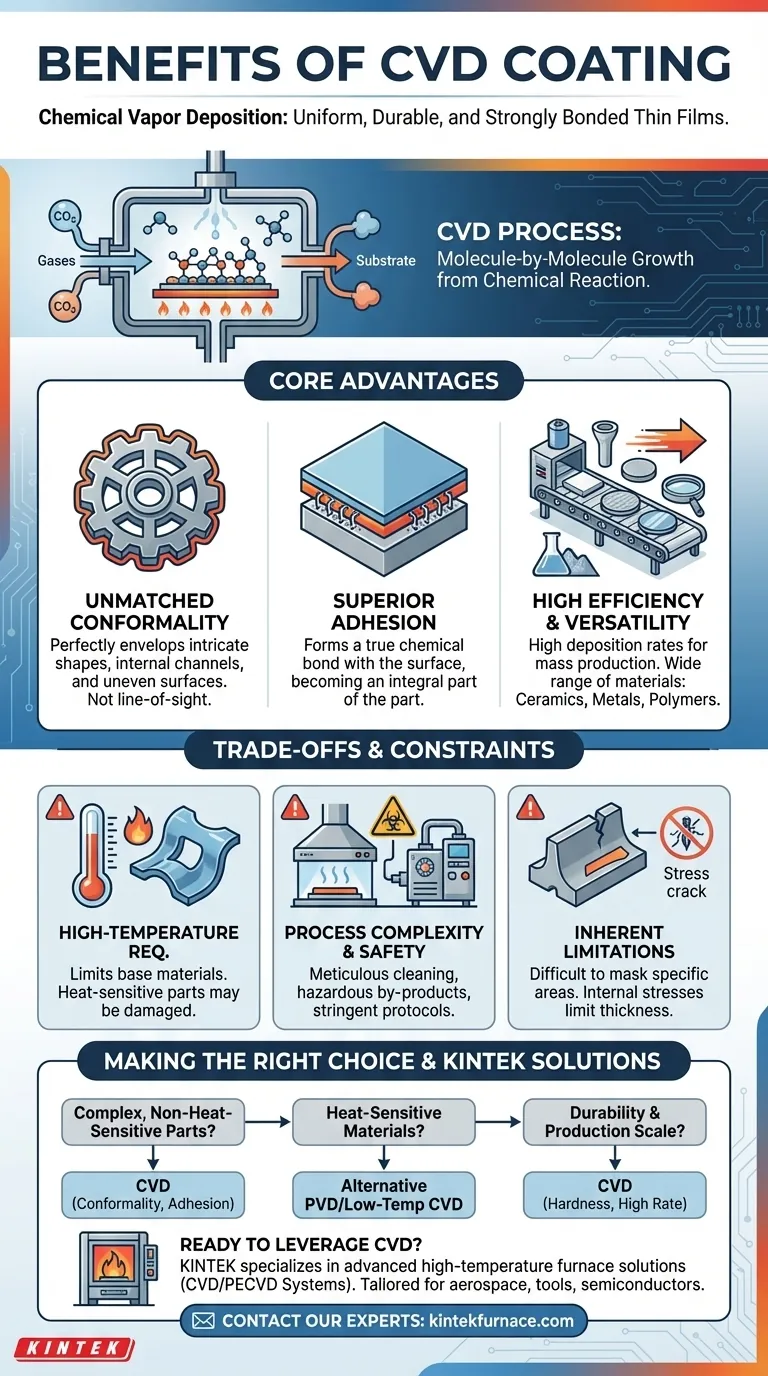

Em sua essência, a Deposição Química a Vapor (CVD) é um processo projetado para produzir filmes finos altamente uniformes, duráveis e com forte adesão. Seus principais benefícios incluem conformidade incomparável em superfícies complexas, adesão superior ao material base e altas taxas de deposição adequadas para produção em massa, permitindo a aplicação de uma gama diversificada de materiais, de cerâmicas a metais.

A vantagem definidora da CVD reside em seu método baseado em reação química. Ao contrário dos processos de linha de visão, a CVD "cresce" um revestimento molécula por molécula, permitindo que ele envolva perfeitamente formas intrincadas e forme uma forte ligação química com a superfície.

Como a CVD Oferece Propriedades de Revestimento Superiores

Os benefícios da CVD são um resultado direto de seu mecanismo de deposição exclusivo. O processo envolve a introdução de gases precursores em uma câmara, que então reagem e se decompõem em um substrato aquecido para formar o filme sólido desejado.

Conformidade Incomparável em Geometrias Complexas

Como a CVD depende de uma reação química gasosa, não é um processo de "linha de visão" como a Deposição Física a Vapor (PVD). Os gases precursores fluem ao redor e para dentro de cada característica de um componente.

Isso permite que o revestimento se forme com uniformidade excepcional, ou conformidade, em peças com formas intrincadas, canais internos ou superfícies irregulares.

Adesão Superior Através de Ligação Química

As altas temperaturas usadas em um processo CVD típico facilitam uma reação química não apenas entre os gases, mas também com o próprio substrato.

Isso cria uma verdadeira ligação química na interface entre o revestimento e a peça. O resultado é uma adesão superior, onde o revestimento se torna parte integrante da superfície, em vez de apenas uma camada assentada por cima.

Alta Eficiência e Versatilidade de Materiais

Os processos CVD podem frequentemente alcançar taxas de deposição mais altas em comparação com outros métodos, tornando-os altamente eficientes e econômicos para ambientes de produção em massa.

Além disso, a tecnologia é notavelmente versátil. Pode ser usada para depositar uma ampla gama de materiais, incluindo cerâmicas duras para ferramentas, metais puros para semicondutores e polímeros avançados para óptica.

Compreendendo as Compensações e Restrições

Embora poderosa, o processo CVD tem requisitos e limitações específicas que são cruciais de entender ao avaliá-lo para sua aplicação.

O Requisito de Alta Temperatura

Os processos CVD tradicionais operam em temperaturas elevadas, muitas vezes sob vácuo. Esse calor é necessário para impulsionar a reação química.

Este requisito fundamental limita os tipos de materiais base que podem ser revestidos. Substratos sensíveis ao calor, como muitos plásticos ou certas ligas metálicas, podem ser danificados ou deformados pelo processo.

Complexidade do Processo e Segurança

Um revestimento CVD bem-sucedido requer que a superfície do substrato seja meticulosamente limpa de todos os contaminantes antes do início do processo.

Além disso, as reações químicas podem produzir subprodutos tóxicos ou perigosos. Isso exige protocolos de segurança rigorosos, equipamentos complexos e sistemas robustos de gerenciamento de resíduos, o que pode aumentar os custos operacionais.

Limitações Inerentes do Processo

Devido à natureza da reação em fase gasosa, pode ser difícil mascarar áreas específicas de uma peça que você não deseja que sejam revestidas.

Além disso, tensões internas podem se acumular dentro do filme em crescimento, o que frequentemente limita a espessura prática máxima do revestimento.

Fazendo a Escolha Certa para Sua Aplicação

A seleção da tecnologia de revestimento correta depende inteiramente das demandas específicas do seu componente e dos objetivos de produção.

- Se seu foco principal é revestir peças complexas e não sensíveis ao calor: A CVD é uma escolha excepcional devido à sua conformidade incomparável e adesão quimicamente ligada.

- Se seu foco principal é revestir materiais sensíveis ao calor: Você deve explorar alternativas de temperatura mais baixa, como PVD ou variações especializadas de CVD desenvolvidas para substratos como plásticos.

- Se seu foco principal é durabilidade e escala de produção: A capacidade da CVD de formar revestimentos duros e resistentes ao desgaste com altas taxas de deposição a torna uma escolha preferencial para indústrias que vão da aeroespacial à fabricação de ferramentas.

Em última análise, escolher um revestimento é uma decisão de engenharia que equilibra as propriedades ideais com as restrições práticas do processo.

Tabela Resumo:

| Benefício Principal | Descrição |

|---|---|

| Conformidade Incomparável | Reveste formas complexas, canais internos e superfícies irregulares com uniformidade excepcional. |

| Adesão Superior | Forma uma forte ligação química com o substrato para um desempenho integral e duradouro. |

| Altas Taxas de Deposição | Processo eficiente adequado para ambientes de produção em massa. |

| Versatilidade de Materiais | Deposita uma ampla gama de materiais, de cerâmicas duras a metais puros e polímeros. |

Pronto para alavancar o poder da CVD para seus componentes?

A KINTEK é especializada em soluções avançadas de fornos de alta temperatura, incluindo nossos robustos Sistemas CVD/PECVD. Alavancando P&D excepcional e fabricação interna, fornecemos o ambiente de processamento térmico preciso necessário para um revestimento CVD bem-sucedido.

Nossos sistemas são projetados para indústrias que exigem desempenho de revestimento superior, como aeroespacial, fabricação de ferramentas e semicondutores. Com fortes capacidades de personalização profunda, podemos adaptar uma solução de forno às suas necessidades de processo exclusivas, garantindo qualidade de revestimento, adesão e eficiência ideais.

Contate nossos especialistas hoje para discutir como um sistema KINTEK CVD pode aprimorar suas capacidades de produção e fornecer o desempenho de revestimento que seus componentes exigem.

Guia Visual

Produtos relacionados

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Qual papel os sistemas de sinterização em fornos tubulares de CVD desempenham na síntese de materiais 2D? Viabilizando o Crescimento de Camada Atômica de Alta Qualidade

- Quais indústrias e campos de pesquisa se beneficiam dos sistemas de fornos tubulares CVD para materiais 2D? Desbloqueie Inovações Tecnológicas de Próxima Geração

- Por que o design do tubo é importante em fornos CVD? Garanta uma deposição uniforme para filmes de alta qualidade

- Por que os sistemas de sinterização em forno tubular CVD são indispensáveis para a pesquisa e produção de materiais 2D? Desbloqueie a precisão em escala atômica

- Que tipos de controlo de atmosfera são suportados por um forno tubular CVD?Explore as soluções CVD de precisão