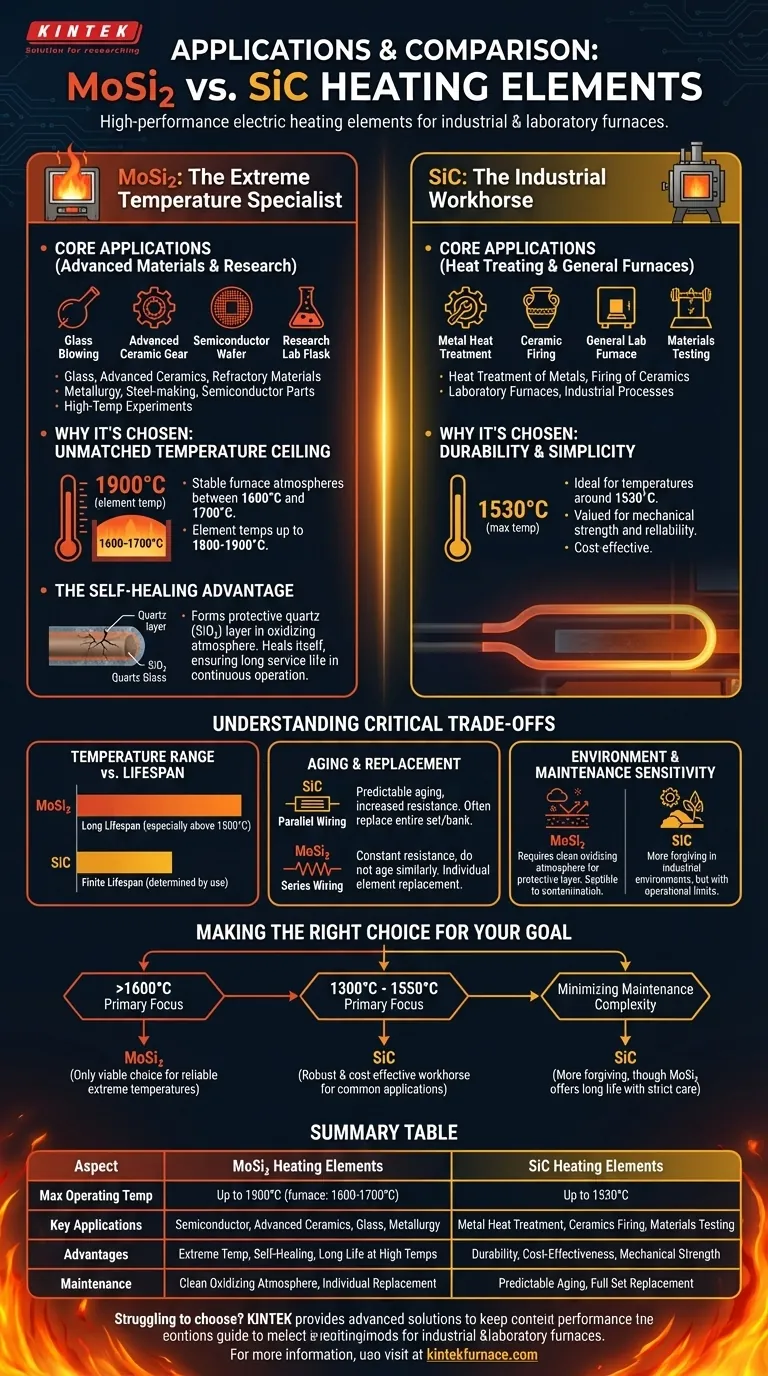

Em sua essência, o Dissiliceto de Molibdênio (MoSi₂) e o Carboneto de Silício (SiC) são ambos elementos de aquecimento elétricos de alto desempenho projetados para fornos industriais e de laboratório. Os elementos de MoSi₂ são escolhidos para as aplicações de temperatura mais extremas acima de 1600°C, como na produção de semicondutores, cerâmicas avançadas e vidro. O Carboneto de Silício serve como um robusto cavalo de batalha para uma faixa de temperatura ligeiramente inferior, mas ainda muito alta, de até cerca de 1530°C em aplicações como tratamento térmico de metais e testes de materiais.

A decisão entre MoSi₂ e SiC não é sobre qual é universalmente "melhor", mas qual é precisamente adequado para sua faixa de temperatura alvo e ambiente operacional. O MoSi₂ se destaca em calor extremo, mas requer manutenção cuidadosa, enquanto o SiC é uma opção durável para a grande maioria dos processos industriais de alta temperatura.

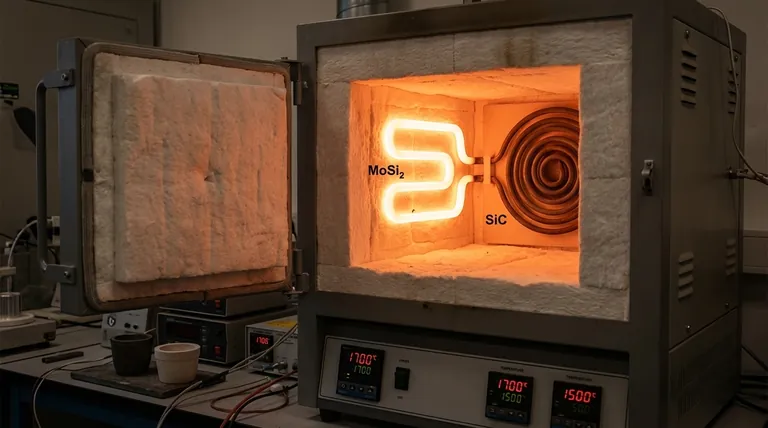

MoSi₂: O Especialista em Temperaturas Extremas

Os elementos de Dissiliceto de Molibdênio (MoSi₂) são conhecidos por sua capacidade de operar de forma confiável em temperaturas de forno que outros elementos não conseguem suportar. Isso os torna essenciais em campos altamente especializados.

Aplicações Principais: Materiais Avançados e Pesquisa

O MoSi₂ é o elemento de escolha para fornos usados na pesquisa e produção de vidro, cerâmicas avançadas e materiais refratários.

Eles também são críticos em metalurgia, siderurgia e na fabricação de peças eletrônicas e materiais semicondutores. Em ambientes de pesquisa, eles permitem experimentos de alta temperatura e síntese de novos materiais.

Por Que É Escolhido: Teto de Temperatura Inigualável

A principal vantagem do MoSi₂ é sua temperatura máxima de operação. Os próprios elementos podem atingir 1800-1900°C, permitindo atmosferas de forno estáveis entre 1600°C e 1700°C.

Essa capacidade é inegociável para processos que exigem pontos de sinterização ou fusão além do alcance do SiC ou de elementos metálicos.

A Vantagem da Auto-Cura

Os elementos de MoSi₂ exibem robusta resistência à oxidação em altas temperaturas. Quando expostos a uma atmosfera oxidante, eles formam uma camada protetora e passiva de vidro de quartzo (SiO₂) em sua superfície.

Se essa camada for danificada, o material subjacente reoxida para "curar" o revestimento protetor, contribuindo para uma longa vida útil em operação contínua.

Carboneto de Silício (SiC): O Cavalo de Batalha Industrial

Embora o MoSi₂ domine os nichos de temperatura mais alta, os elementos de Carboneto de Silício (SiC) são uma solução comprovada e amplamente utilizada para uma ampla gama de processos de aquecimento industrial.

Aplicações Principais: Tratamento Térmico e Fornos Gerais

Os elementos de SiC são frequentemente usados em aplicações que exigem uma temperatura máxima de forno de cerca de 1530°C.

Isso os torna ideais para o tratamento térmico de metais, queima de cerâmicas e em vários fornos de laboratório e industriais onde temperaturas extremas não são o requisito principal.

Por Que É Escolhido: Durabilidade e Simplicidade

Os elementos de SiC são valorizados por sua resistência mecânica e confiabilidade dentro de sua faixa de temperatura especificada. Eles representam uma solução econômica e durável para muitas tarefas comuns de alta temperatura.

Compreendendo as Compensações Críticas

A escolha do elemento correto requer uma compreensão clara de suas distintas diferenças operacionais, que impactam diretamente o projeto do forno, a manutenção e a longevidade.

Faixa de Temperatura vs. Vida Útil

Os elementos de MoSi₂ podem durar mais que os elementos de SiC quando operados consistentemente acima de 1500°C, onde sua camada protetora é mais eficaz.

Por outro lado, os elementos de SiC têm uma vida útil finita determinada pelo uso, e sua resistência aumenta gradualmente com o tempo. Esse processo de envelhecimento é uma parte previsível de sua vida operacional.

O Impacto do Envelhecimento e da Substituição

Quando um elemento de SiC falha, sua resistência aumentada significa que você geralmente deve substituir todo o conjunto ou banco de elementos para manter uma carga elétrica equilibrada. Eles são tipicamente conectados em paralelo.

Os elementos de MoSi₂ não envelhecem da mesma forma, e sua resistência permanece relativamente constante. Isso permite a substituição individual do elemento, pois elementos novos e antigos são compatíveis. Eles são tipicamente conectados em série.

Sensibilidade Ambiental e de Manutenção

O desempenho do MoSi₂ é altamente dependente de uma atmosfera limpa e oxidante para manter sua camada protetora. Eles são mais suscetíveis à contaminação e podem ser danificados por certos ambientes químicos, dissolvendo-se em ácido nítrico e fluorídrico.

Os elementos de SiC são geralmente considerados mais tolerantes em uma ampla gama de ambientes industriais, embora tenham seus próprios limites operacionais.

Fazendo a Escolha Certa para Seu Objetivo

Sua decisão final deve ser guiada pelas demandas térmicas e químicas específicas do seu processo.

- Se seu foco principal é operar acima de 1600°C: MoSi₂ é a única escolha tecnicamente viável para atingir essas temperaturas extremas de forma confiável.

- Se seu foco principal é processar entre 1300°C e 1550°C: SiC é frequentemente o cavalo de batalha mais robusto e econômico para essas aplicações industriais comuns.

- Se seu foco principal é minimizar a complexidade da manutenção: SiC pode ser mais tolerante, enquanto MoSi₂ exige atenção rigorosa à pureza do forno e ao controle da atmosfera para oferecer sua longa vida útil.

Em última análise, selecionar o elemento de aquecimento correto é sobre combinar os pontos fortes específicos da ferramenta com as demandas exclusivas de sua aplicação.

Tabela Resumo:

| Aspecto | Elementos de Aquecimento MoSi2 | Elementos de Aquecimento SiC |

|---|---|---|

| Temp. Máx. de Operação | Até 1900°C (forno: 1600-1700°C) | Até 1530°C |

| Aplicações Principais | Semicondutores, cerâmicas avançadas, produção de vidro, metalurgia | Tratamento térmico de metais, queima de cerâmicas, testes de materiais |

| Vantagens | Capacidade de temperatura extrema, resistência à oxidação auto-curativa, longa vida útil em altas temperaturas | Durabilidade, custo-benefício, resistência mecânica |

| Manutenção | Requer atmosfera oxidante limpa, substituição individual do elemento | Envelhecimento previsível, substituição de todo o conjunto frequentemente necessária |

Com dificuldade para escolher o elemento de aquecimento certo para seu forno de alta temperatura? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer a diversos laboratórios soluções avançadas como Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos precisamente aos seus requisitos experimentais únicos, seja você precisando de MoSi2 para temperaturas extremas ou SiC para durabilidade industrial. Entre em contato conosco hoje para otimizar seu processo e aumentar a eficiência!

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de mufla de laboratório com elevação inferior

- 1700℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Qual é a temperatura máxima que um elemento de aquecimento de tungstênio pode atingir? Desbloqueie o Calor Máximo em Ambientes Controlados

- Como os elementos de aquecimento MoSi2 resistem à deformação e oxidação em altas temperaturas? Descubra Seus Segredos de Auto-Cura

- Quais desenvolvimentos futuros são antecipados para elementos de aquecimento de alta temperatura? Descubra Soluções Personalizadas para Processos Exigentes

- Qual é a faixa de temperatura operacional para elementos de aquecimento de Nicromo? Maximizando a Vida Útil e o Desempenho

- Como se comportam os elementos de aquecimento cerâmicos com coeficiente de temperatura positivo? Descubra a Segurança e Eficiência Autorreguladoras

- Quais são as principais diferenças entre os elementos de aquecimento de SiC e MoSi2? Escolha o Elemento Certo para Suas Necessidades de Alta Temperatura

- Que tipos de elementos de aquecimento de carboneto de silício estão disponíveis? Escolha a Forma Certa para as Suas Necessidades de Alta Temperatura

- Como o princípio de resistência e resistividade se aplica aos elementos de aquecimento? Otimizar para Geração Eficiente de Calor