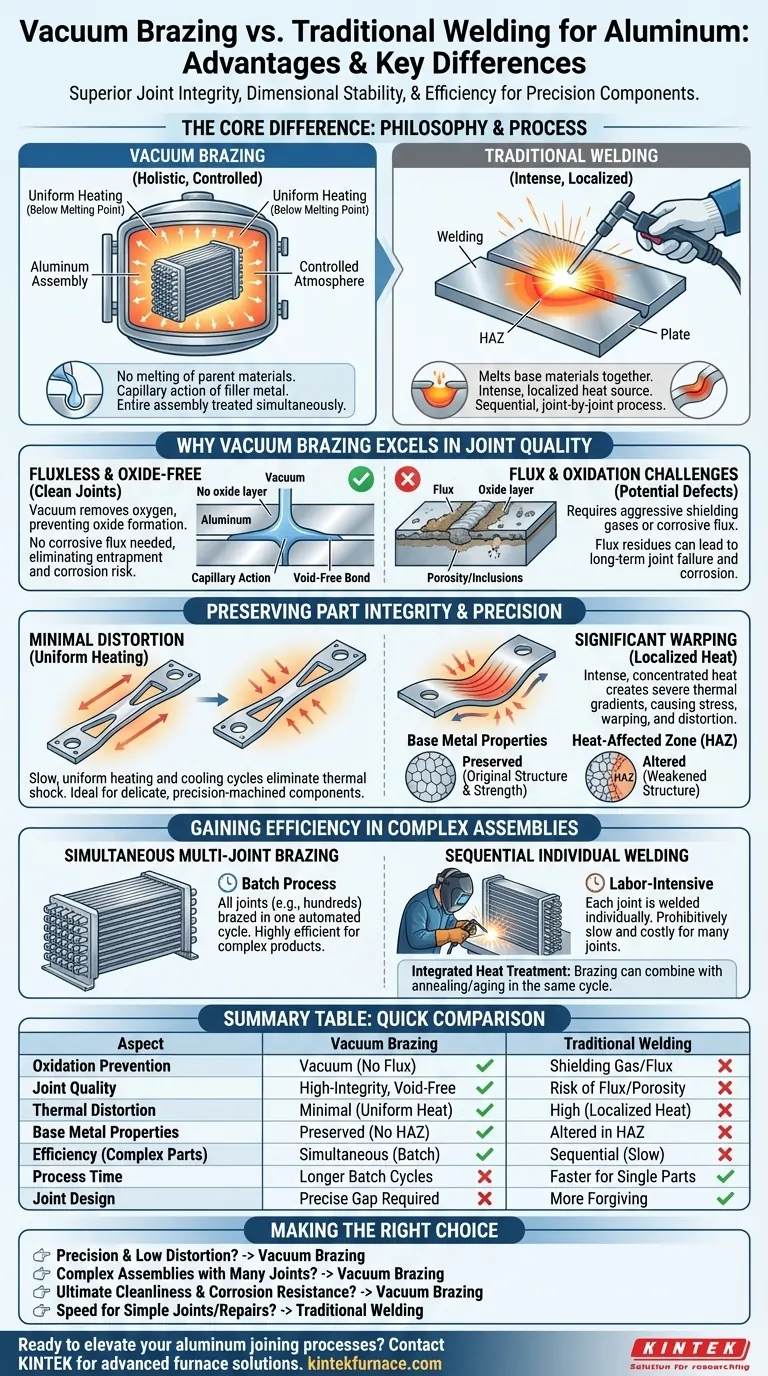

Em resumo, a brasagem a vácuo proporciona integridade superior da junta e estabilidade dimensional para componentes de alumínio quando comparada à soldagem tradicional. Isso é alcançado realizando o processo de união dentro de um vácuo, o que impede a oxidação sem a necessidade de fluxo corrosivo, e aquecendo todo o conjunto uniformemente para minimizar a distorção induzida pelo calor.

A diferença central é uma questão de filosofia: a soldagem é um processo intenso e localizado que funde os materiais de base, enquanto a brasagem a vácuo é um processo térmico holístico e controlado que une componentes sem derretê-los. Essa distinção torna a brasagem a vácuo a escolha definitiva para montagens de alumínio de alta precisão, complexas ou sensíveis à distorção.

Por que a Brasagem a Vácuo se Destaca na Qualidade da Junta

O principal desafio na união do alumínio é sua camada de óxido imediata e tenaz. A brasagem a vácuo resolve diretamente esse problema fundamental.

Eliminando a Oxidação Sem Fluxo

Em um forno a vácuo, o oxigênio é removido do ambiente. Isso impede a formação de óxido de alumínio, que de outra forma inibiria o fluxo do metal de adição e enfraqueceria a ligação.

A soldagem tradicional deve combater agressivamente essa camada de óxido usando gases de proteção (como em TIG/MIG) ou fluxos químicos. Esses fluxos são corrosivos e devem ser meticulosamente limpos após a soldagem para evitar falhas de junta a longo prazo, adicionando uma etapa extra e risco ao processo.

Como a brasagem a vácuo é um processo sem fluxo, ela produz juntas excepcionalmente limpas e fortes, livres do risco de aprisionamento de fluxo ou corrosão pós-brasagem.

Alcançando Ligações de Alta Integridade

Na brasagem a vácuo, um metal de adição com ponto de fusão mais baixo é colocado na junta. À medida que o conjunto é aquecido uniformemente, este metal de adição derrete e é puxado para a estreita lacuna entre os componentes-mãe por ação capilar.

Este processo garante que toda a interface da junta seja molhada, criando uma ligação forte, contínua e livre de vazios.

Preservando a Integridade e Precisão da Peça

Para componentes onde a precisão dimensional é crítica, o método de aplicação de calor é de suma importância. O calor localizado da soldagem é sua maior desvantagem a esse respeito.

Minimizando a Distorção Térmica

A soldagem introduz calor intenso e concentrado de um arco ou chama. Isso cria gradientes térmicos severos através da peça, causando tensões que levam à deformação e distorção.

A brasagem a vácuo, em contraste, aquece todo o conjunto lenta e uniformemente dentro de um forno. O ciclo de resfriamento subsequente também é precisamente controlado. Essa falta de choque térmico praticamente elimina a distorção, tornando-a ideal para componentes delicados ou usinados com precisão.

Mantendo as Propriedades do Metal Base

A soldagem funciona fundindo os materiais-mãe. Isso cria uma Zona Afetada pelo Calor (ZAC) onde a estrutura cristalina e as propriedades mecânicas do metal base são alteradas, muitas vezes de maneiras indesejáveis.

A brasagem a vácuo ocorre a uma temperatura abaixo do ponto de fusão dos componentes de alumínio. Os materiais-mãe permanecem sólidos, preservando sua resistência original, tempera e características metalúrgicas.

Ganhando Eficiência em Montagens Complexas

Embora uma única solda possa ser rápida, a brasagem a vácuo oferece eficiência inigualável para o tipo certo de produto.

Brasagem de Múltiplas Juntas Simultaneamente

Para uma montagem complexa como um trocador de calor com centenas de aletas e tubos, soldar cada junta individualmente seria proibitivamente lento e trabalhoso.

Com a brasagem a vácuo, todo o conjunto pode ser preparado com metal de adição e colocado no forno. Todas as juntas – sejam uma dúzia ou mil – são brasadas simultaneamente em um único ciclo automatizado.

Integrando o Tratamento Térmico

Como o componente já está em um forno controlado por computador, o ciclo de aquecimento e resfriamento pode ser projetado para servir a um duplo propósito.

O ciclo de brasagem pode ser combinado com um processo de tratamento térmico necessário, como recozimento ou envelhecimento. Essa consolidação de etapas de fabricação economiza tempo, manuseio e energia significativos.

Compreendendo as Trocas

Embora poderosa, a brasagem a vácuo não é uma solução universal. Compreender suas limitações é fundamental para tomar uma decisão informada.

Tempo de Processo e Lotes

Um ciclo de forno a vácuo é um processo longo, muitas vezes levando várias horas do início ao fim. É um processo em lote, tornando-o ineficiente para produção de peças únicas ou reparos rápidos onde a soldagem seria muito mais rápida.

Design da Junta e Controle de Folga

A brasagem a vácuo depende da ação capilar, que requer uma lacuna específica e consistente entre as peças (tipicamente de 0,002 a 0,005 polegadas). Isso exige um design preciso da junta e fabricação de componentes, pois é menos tolerante a um ajuste inadequado do que a soldagem.

Equipamento e Custo

Fornos a vácuo representam um investimento de capital significativo e exigem uma infraestrutura substancial. Isso torna o processo mais adequado para ambientes de produção estabelecidos do que para pequenas oficinas ou prototipagem, onde a flexibilidade e o baixo custo de entrada da soldagem são vantajosos.

Tomando a Decisão Certa para Sua Aplicação

Sua decisão final deve ser impulsionada pelos requisitos não negociáveis do seu projeto.

- Se o seu foco principal é precisão e distorção mínima: A brasagem a vácuo é superior para componentes delicados, de paredes finas ou de alta tolerância devido ao seu aquecimento uniforme.

- Se o seu foco principal é unir montagens complexas com muitas juntas: A capacidade de brasar todas as juntas simultaneamente torna a brasagem a vácuo altamente eficiente para produtos como trocadores de calor ou guias de onda.

- Se o seu foco principal é a limpeza máxima da junta e resistência à corrosão: A natureza sem fluxo da brasagem a vácuo oferece a junta mais limpa possível, eliminando o risco de corrosão residual do fluxo.

- Se o seu foco principal é a velocidade para juntas simples, reparos ou fabricação estrutural: Os métodos de soldagem tradicionais são tipicamente mais rápidos, mais portáteis e mais tolerantes a um ajuste imperfeito das peças.

Ao compreender essas diferenças centrais, você pode selecionar com confiança o processo de união que se alinha com seus requisitos específicos de qualidade, eficiência e design.

Tabela Resumo:

| Aspecto | Brasagem a Vácuo | Soldagem Tradicional |

|---|---|---|

| Prevenção de Oxidação | Usa ambiente a vácuo, sem fluxo | Requer gases de proteção ou fluxo corrosivo |

| Qualidade da Junta | Ligações de alta integridade, sem vazios via ação capilar | Pode ter aprisionamento de fluxo, risco de corrosão |

| Distorção Térmica | Mínima devido ao aquecimento uniforme | Alta devido ao calor localizado, causando deformação |

| Propriedades do Metal Base | Preservadas, sem ZAC | Alteradas na Zona Afetada pelo Calor (ZAC) |

| Eficiência para Montagens Complexas | Múltiplas juntas brasadas simultaneamente | Juntas soldadas individualmente, mais lento para muitas peças |

| Tempo de Processo | Ciclos em lote mais longos (horas) | Mais rápido para peças únicas ou reparos |

| Design da Junta | Requer controle preciso da folga (0,002-0,005 polegadas) | Mais tolerante a variações de ajuste |

| Custo e Equipamento | Alto investimento de capital para fornos | Menor custo inicial, mais portátil |

Pronto para elevar seus processos de união de alumínio com precisão e eficiência? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades. Nossa linha de produtos, incluindo Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada por fortes capacidades de personalização profunda para atender precisamente a requisitos experimentais únicos. Seja você trabalhando em componentes de alta precisão, montagens complexas ou aplicações exigentes resistentes à corrosão, nossa experiência em brasagem a vácuo pode ajudá-lo a alcançar resultados superiores. Entre em contato conosco hoje para discutir como podemos otimizar seu fluxo de trabalho de fabricação e fornecer resultados confiáveis e de alta qualidade para o seu laboratório!

Guia Visual

Produtos relacionados

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- Forno para tratamento térmico e sinterização sob vácuo com pressão de ar de 9MPa

As pessoas também perguntam

- Por que o equipamento de sinterização deve manter um alto vácuo para carbonetos de alta entropia? Garanta pureza de fase e densidade máxima

- Quais são os benefícios de usar um forno a vácuo de alta temperatura para o recozimento de nanocristais de ZnSeO3?

- Como as funções de aquecimento radiante e resfriamento controlado de um forno de brasagem a vácuo beneficiam as juntas Kovar-para-SS?

- Qual é o papel de um forno a vácuo de grau industrial no processo de brasagem de ligas de alta entropia MnCoNiCuGe5?

- Como o tratamento térmico a vácuo é aplicado a ligas elásticas? Desbloqueie o Desempenho Máximo em Dispositivos Aeroespaciais e Médicos