Para qualquer aplicação de sinterização de alto risco, um forno a vácuo oferece controle incomparável sobre as propriedades metalúrgicas do produto final. Esta tecnologia garante qualidade superior da peça ao criar um ambiente térmico extremamente puro e altamente controlado. As principais vantagens incluem a eliminação completa da contaminação atmosférica, excelente uniformidade de temperatura e um alto grau de automação do processo para repetibilidade perfeita.

A decisão de usar um forno a vácuo é um investimento na integridade do processo. Embora existam outros métodos, a sinterização a vácuo oferece uma combinação única de pureza atmosférica e controle térmico preciso, essencial para a produção de componentes de alto desempenho e sem defeitos a partir de materiais avançados.

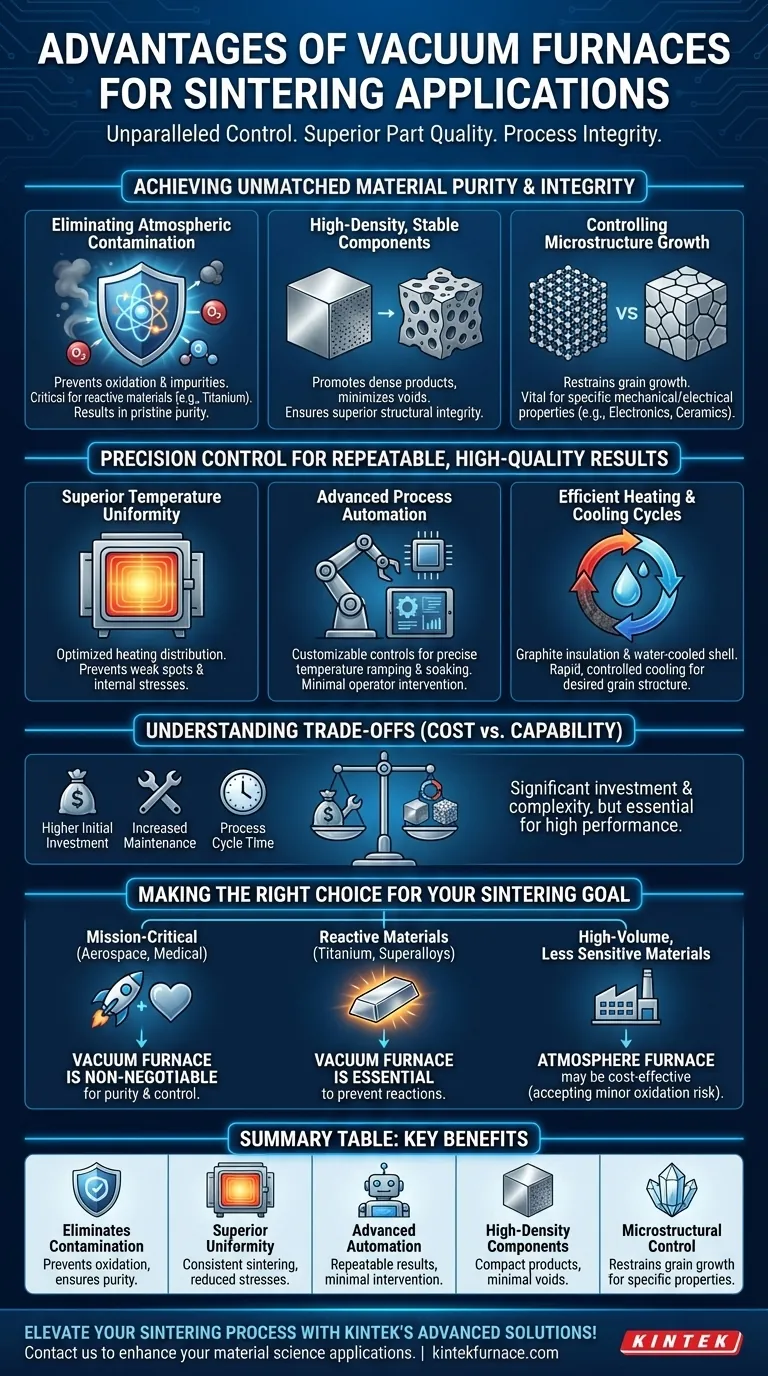

Alcançando Pureza e Integridade de Material Inigualáveis

O principal motivador para usar um forno a vácuo é controlar o ambiente do componente em um nível molecular. Isso evita reações químicas indesejadas que comprometem as propriedades finais do material.

Eliminando a Contaminação Atmosférica

Ao remover o ar e outros gases, um forno a vácuo elimina o risco de oxidação e contaminação. Isso é fundamental para materiais reativos como o titânio ou para aplicações onde mesmo impurezas vestigiais podem levar à falha do componente. O resultado é uma peça acabada com pureza de material imaculada.

Produzindo Componentes Densos e Estáveis

A sinterização a vácuo promove a criação de produtos altamente compactados e densos. Este processo minimiza vazios internos e evita a deformação que pode ocorrer em atmosferas menos controladas, garantindo integridade estrutural superior.

Controlando o Crescimento da Microestrutura

Para aplicações avançadas envolvendo nanomateriais, um ambiente a vácuo pode restringir o crescimento dos grãos cristalinos. Esse nível de controle microestrutural é vital para alcançar propriedades mecânicas ou elétricas específicas exigidas em indústrias como eletrônica e cerâmica avançada.

Controle de Precisão para Resultados Repetíveis e de Alta Qualidade

Além da pureza, os fornos a vácuo oferecem um nível de controle térmico e de processo que garante que cada peça em um lote, e cada lote ao longo do tempo, atenda exatamente às mesmas especificações.

Uniformidade de Temperatura Superior

Esses fornos são projetados com distribuição otimizada de elementos de aquecimento e isolamento avançado. Este design garante uma temperatura altamente uniforme em toda a câmara de aquecimento, o que é crucial para uma sinterização consistente e para prevenir pontos fracos ou tensões internas no componente.

Automação Avançada de Processos

Fornos a vácuo modernos são sistemas altamente automatizados. Eles apresentam controles personalizáveis para rampa e imersão de temperatura precisas, juntamente com intertravamentos de segurança e alarmes para sobretemperatura ou problemas no sistema. Isso garante que o ciclo de sinterização seja executado perfeitamente todas as vezes com mínima intervenção do operador.

Ciclos Eficientes de Aquecimento e Resfriamento

O uso de isolamento à base de grafite de alto desempenho minimiza a perda de calor, enquanto recursos como uma carcaça de resfriamento a água de dupla camada permitem um resfriamento rápido e controlado. Essa eficiência térmica não apenas reduz o consumo de energia, mas também permite maior controle sobre a estrutura de granulação final do material.

Compreendendo as Compensações: Custo vs. Capacidade

Embora as vantagens sejam significativas, a adoção da tecnologia a vácuo requer uma compreensão clara de seus custos associados e demandas operacionais.

Maior Investimento Inicial

Fornos a vácuo representam um desembolso de capital significativo em comparação com fornos de atmosfera convencionais. O custo inclui o próprio forno, juntamente com as bombas de vácuo complexas, vedações e sistemas de controle necessários para sua operação.

Aumento da Complexidade de Manutenção

Os sistemas que criam e mantêm o vácuo, particularmente bombas e vedações da câmara, exigem manutenção especializada e regular. A falha em manter um vácuo rigoroso anulará os principais benefícios da tecnologia.

Tempo do Ciclo do Processo

Puxar um vácuo profundo não é instantâneo. A fase de evacuação pode adicionar tempo ao ciclo total do processo em comparação com simplesmente purgar uma câmara com um gás inerte. Isso deve ser considerado nos cálculos de rendimento de produção.

Fazendo a Escolha Certa para o Seu Objetivo de Sinterização

A seleção da tecnologia de forno correta depende inteiramente do desempenho e valor exigidos do seu componente final. Use estes pontos como um guia para sua decisão.

- Se o seu foco principal é produzir componentes de missão crítica (aeroespacial, médico): Um forno a vácuo é inegociável devido à sua pureza e controle de processo.

- Se o seu foco principal é trabalhar com materiais reativos (titânio, superligas): O ambiente inerte de um forno a vácuo é essencial para prevenir reações indesejadas e alcançar as propriedades de material desejadas.

- Se o seu foco principal é a produção em alto volume de materiais menos sensíveis: Um forno de atmosfera tradicional pode oferecer uma solução mais econômica, desde que você aceite o risco de oxidação ou contaminação mínima.

Em última análise, investir em um forno a vácuo é uma decisão estratégica para dominar a ciência dos materiais dos seus componentes.

Tabela de Resumo:

| Vantagem | Benefício Principal |

|---|---|

| Elimina Contaminação | Previne a oxidação e garante a pureza do material para materiais reativos como titânio |

| Uniformidade de Temperatura Superior | Aquecimento otimizado para sinterização consistente e redução de tensões internas |

| Automação Avançada de Processos | Controles personalizáveis para resultados repetíveis com mínima intervenção do operador |

| Componentes de Alta Densidade | Promove produtos compactos e densos com mínimos vazios e deformação |

| Controle Microestrutural | Restringe o crescimento do grão cristalino para propriedades mecânicas/elétricas específicas |

Eleve seu processo de sinterização com as soluções avançadas de fornos a vácuo da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos a laboratórios diversos opções de alto desempenho como Fornos a Vácuo & Atmosfera, Sistemas CVD/PECVD e mais. Nossa forte capacidade de personalização profunda garante um alinhamento preciso com suas necessidades experimentais exclusivas, entregando pureza, repetibilidade e eficiência inigualáveis para indústrias como aeroespacial e médica. Contate-nos hoje para discutir como podemos aprimorar suas aplicações em ciência de materiais!

Guia Visual

Produtos relacionados

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Qual é o papel das bombas de vácuo em um forno de tratamento térmico a vácuo? Desbloqueie a Metalurgia Superior com Ambientes Controlados

- Como o ambiente de oxigênio ultrabaixo da sinterização a vácuo afeta os compósitos de titânio? Desbloqueie o Controle Avançado de Fase

- Por que um ambiente de vácuo é essencial para a sinterização de titânio? Garante alta pureza e elimina a fragilidade

- Quais tarefas um forno de sinterização a vácuo de alta temperatura realiza para ímãs PEM? Alcançar Densidade Máxima

- Quais são os benefícios de usar um forno a vácuo de alta temperatura para o recozimento de nanocristais de ZnSeO3?