As bobinas de aquecimento por indução eletromagnética oferecem uma vantagem crítica em testes de fadiga termomecânica (TMF) ao fornecer aquecimento rápido, localizado e uniforme diretamente na seção de medição da amostra. Ao contrário dos métodos de aquecimento convencionais, a indução elimina o atraso causado pela inércia térmica do equipamento, permitindo rotação térmica de alta frequência enquanto mantém um controle preciso da temperatura dentro de ±3°C.

O controle superior oferecido pelo aquecimento por indução garante que qualquer falha de fadiga observada seja estritamente derivada do acoplamento interno do material entre estresse térmico e deformação mecânica, em vez de artefatos do equipamento de teste.

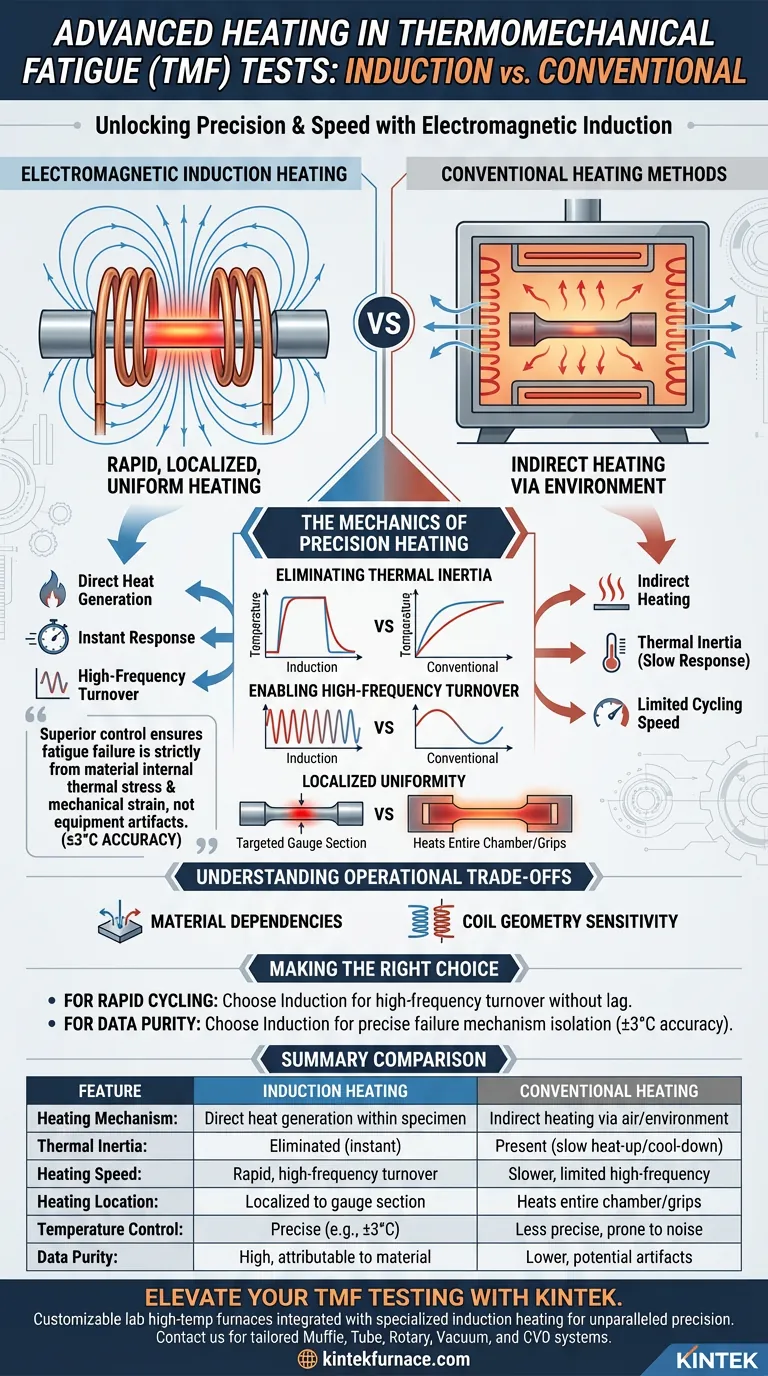

A Mecânica do Aquecimento de Precisão

Para entender a superioridade das bobinas de indução neste contexto, deve-se observar como elas gerenciam a energia em comparação com os métodos de aquecimento gerais.

Eliminando a Inércia Térmica

Métodos de aquecimento convencionais, como fornos, aquecem o ar ou o ambiente circundante para aquecer a amostra. Isso cria inércia térmica, o que significa que o equipamento leva tempo para aquecer e esfriar.

O aquecimento por indução contorna isso gerando calor diretamente dentro do material. Isso permite que o sistema responda instantaneamente às mudanças de comando de temperatura, removendo o atraso inerente aos métodos tradicionais.

Permitindo Rotação de Alta Frequência

Testes TMF frequentemente exigem que o material passe por ciclos rápidos de aquecimento e resfriamento para simular o estresse do mundo real.

Como as bobinas de indução evitam a inércia térmica, elas facilitam a rotação térmica de alta frequência. O sistema pode aumentar e diminuir rapidamente as temperaturas, correspondendo aos rigorosos requisitos de velocidade dos protocolos modernos de teste de fadiga.

Uniformidade Localizada

Métodos de aquecimento gerais tendem a aquecer toda a câmara de teste ou grandes partes do conjunto de garras.

As bobinas de indução são projetadas para fornecer aquecimento localizado, visando apenas a seção de medição da amostra. Isso garante que o estresse térmico seja aplicado exatamente onde a deformação está sendo medida, sem comprometer os componentes circundantes do equipamento de teste.

Compreendendo as Compensações Operacionais

Embora o aquecimento por indução ofereça precisão superior, ele introduz restrições específicas que devem ser gerenciadas para garantir resultados válidos.

Dependências de Material

O aquecimento por indução depende do acoplamento eletromagnético. Portanto, sua eficiência está diretamente ligada às propriedades elétricas e magnéticas do material da amostra.

Sensibilidade à Geometria da Bobina

Para alcançar o aquecimento uniforme mencionado na referência principal, o design da bobina deve ser cuidadosamente adaptado à geometria da amostra. O desalinhamento ou design inadequado da bobina pode levar a perfis de aquecimento irregulares, violando o requisito de precisão de ±3°C.

Fazendo a Escolha Certa para o Seu Objetivo

A escolha entre aquecimento por indução e convencional geralmente se resume aos requisitos específicos de seus ciclos de fadiga.

- Se o seu foco principal for ciclos rápidos: O aquecimento por indução é essencial para atingir a rotação térmica de alta frequência necessária sem atraso do equipamento.

- Se o seu foco principal for pureza de dados: Use indução para garantir que os mecanismos de falha sejam causados unicamente pelo acoplamento termomecânico, mantendo a precisão dentro de ±3°C.

Ao remover o ruído térmico externo, o aquecimento por indução transforma o teste TMF de uma aproximação grosseira em uma disciplina precisa de ciência de materiais.

Tabela Resumo:

| Recurso | Aquecimento por Indução Eletromagnética | Métodos de Aquecimento Convencionais |

|---|---|---|

| Mecanismo de Aquecimento | Geração direta de calor dentro da amostra | Aquecimento indireto via ambiente/ar circundante |

| Inércia Térmica | Eliminada (resposta instantânea) | Presente (aquecimento/resfriamento lento) |

| Velocidade de Aquecimento | Rotação térmica rápida e de alta frequência | Ciclagem mais lenta e de alta frequência limitada |

| Localização do Aquecimento | Localizado apenas na seção de medição da amostra | Aquece toda a câmara ou grandes seções do conjunto de garras |

| Controle de Temperatura | Preciso (por exemplo, precisão de ±3°C) | Menos preciso, propenso a ruído térmico externo |

| Pureza dos Dados | Alta, mecanismos de falha atribuídos diretamente ao material | Baixa, potenciais artefatos do atraso térmico do equipamento |

Eleve seus testes de fadiga termomecânica com as soluções avançadas de aquecimento da KINTEK. Nossos fornos de alta temperatura personalizáveis para laboratório, apoiados por P&D e fabricação especializados, podem integrar métodos de aquecimento especializados como bobinas de indução para alcançar a precisão incomparável e a rotação térmica de alta frequência que sua pesquisa exige. Entre em contato conosco hoje para discutir como nossos sistemas Muffle, Tube, Rotary, Vacuum e CVD podem ser adaptados às suas necessidades exclusivas de teste, garantindo análise de materiais e pureza de dados superiores.

Guia Visual

Referências

- Yasha Yuan, Jingpei Xie. Strain-Controlled Thermal–Mechanical Fatigue Behavior and Microstructural Evolution Mechanism of the Novel Cr-Mo-V Hot-Work Die Steel. DOI: 10.3390/ma18020334

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno rotativo elétrico Forno rotativo pequeno de trabalho contínuo para aquecimento de instalações de pirólise

- Conjunto de vedação de chumbo de passagem de elétrodo de vácuo com flange CF KF para sistemas de vácuo

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno rotativo elétrico Forno rotativo pequeno Forno rotativo para instalações de pirólise de biomassa Forno rotativo

As pessoas também perguntam

- Como termopares tipo K e PLCs medem a temperatura do concreto? Alcance uma análise precisa da distribuição térmica

- Como a colocação estratégica de termopares contribui para a validação de modelos de combustão? Insights de CFD especializados

- Por que o arranjo espacial preciso das sondas termopar é necessário em experimentos de combustão de magnésio?

- Qual elemento de aquecimento é mais eficaz? O guia definitivo para escolher o material certo para sua aplicação.

- Quais são as capacidades de temperatura e opções de montagem para elementos de aquecimento de carbeto de silício? Desbloqueie Flexibilidade e Durabilidade em Altas Temperaturas

- Por que é necessário um pirômetro infravermelho de alta precisão para o crescimento de cristais de AlN? Domine a estabilidade térmica de 1700°C

- Que tipos de elementos de aquecimento são usados em fornos abaixo de 1200°C? Descubra as Melhores Opções para o Seu Laboratório

- Qual é o propósito de cercar elementos de resistência e cadinhos com materiais isolantes de alta pureza?