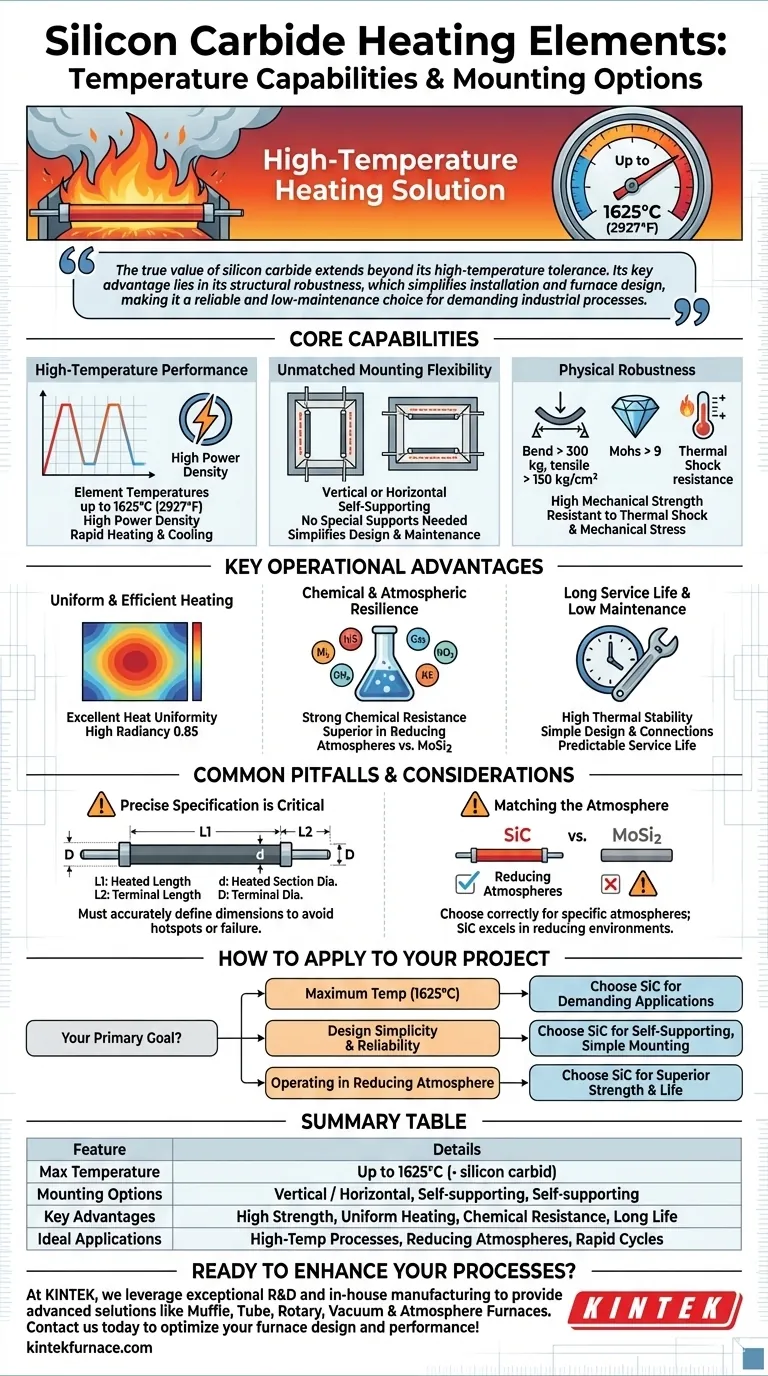

Como uma solução de aquecimento de alta temperatura, os elementos de carbeto de silício (SiC) podem operar a temperaturas de elemento de até 1625°C (2927°F). Crucialmente, sua resistência física inerente permite que sejam montados tanto vertical quanto horizontalmente sem a necessidade de suportes especiais, oferecendo flexibilidade significativa no projeto e construção de fornos.

O verdadeiro valor do carbeto de silício vai além de sua tolerância a altas temperaturas. Sua principal vantagem reside em sua robustez estrutural, que simplifica a instalação e o projeto do forno, tornando-o uma escolha confiável e de baixa manutenção para processos industriais exigentes.

Compreendendo as Capacidades Essenciais

Para avaliar adequadamente os elementos de aquecimento de SiC, você deve primeiro entender seu desempenho fundamental e suas características físicas. Essas propriedades são a base de sua utilidade em ambientes de alta temperatura.

Desempenho em Altas Temperaturas

Os elementos de carbeto de silício são projetados para calor extremo, capazes de atingir temperaturas de elemento de 1625°C (2927°F).

Essa capacidade de alta temperatura é combinada com uma alta densidade de potência, permitindo ciclos rápidos de aquecimento e resfriamento que podem melhorar significativamente o rendimento do processo.

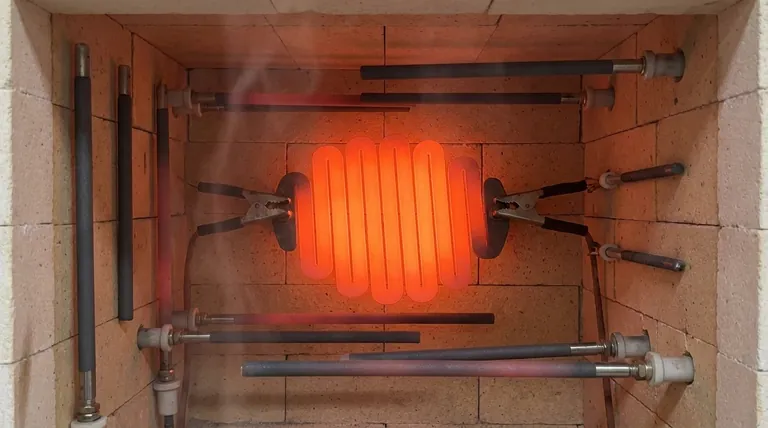

Flexibilidade de Montagem Inigualável

Uma característica definidora dos elementos de SiC é sua capacidade de serem montados tanto vertical quanto horizontalmente.

Ao contrário de elementos mais frágeis, sua alta resistência mecânica significa que são autossustentáveis. Isso elimina a necessidade de suportes ou cabides de cerâmica complexos e caros dentro da câmara do forno, simplificando o projeto e a manutenção.

Robustez Física

A flexibilidade de instalação dos elementos de SiC é um resultado direto de suas impressionantes propriedades físicas. Eles possuem uma resistência à flexão de mais de 300 kg e uma resistência à tração superior a 150 kg/cm².

Além disso, com uma dureza superior a 9 na escala Mohs e baixa expansão térmica, esses elementos são altamente resistentes ao choque térmico e ao estresse mecânico durante a operação.

Principais Vantagens Operacionais

Além das especificações principais, os elementos de SiC oferecem vários benefícios operacionais que contribuem para a eficiência e confiabilidade a longo prazo.

Aquecimento Uniforme e Eficiente

Os elementos de SiC proporcionam excelente uniformidade de calor devido à sua alta condutividade térmica e uma alta radiancia de 0,85. Isso garante uma distribuição consistente de temperatura na zona aquecida, o que é crítico para a qualidade do processo.

Resiliência Química e Atmosférica

Esses elementos exibem forte resistência química, tornando-os adequados para uma variedade de atmosferas de processo.

Notavelmente, eles são mais fortes e duráveis em atmosferas redutoras quando comparados a alternativas como elementos de dissiliceto de molibdênio (MoSi2), tornando-os uma escolha superior para processos químicos e metalúrgicos específicos.

Longa Vida Útil e Baixa Manutenção

A combinação de alta resistência, estabilidade térmica e resistência química resulta em uma vida útil longa e previsível. Seu design simples e "conexões fáceis" também contribuem para baixos requisitos de manutenção.

Armadilhas Comuns e Considerações

Embora altamente eficazes, o desempenho dos elementos de SiC depende da seleção correta e da consciência de seu contexto operacional. Erros aqui podem minar seus benefícios.

A Importância da Especificação Precisa

Os elementos de SiC não são de tamanho único. Sua eficiência e vida útil estão diretamente ligadas à especificação das dimensões físicas corretas para o seu equipamento.

Ao fazer o pedido, você deve definir com precisão o comprimento aquecido (L1), o comprimento do terminal (L2), o diâmetro da seção aquecida (d) e o diâmetro do terminal (D). Qualquer erro nessas dimensões críticas pode levar a uma distribuição inadequada de energia, pontos quentes ou falha prematura.

Combinando o Elemento com a Atmosfera

Embora robusto, a escolha entre SiC e outros tipos de elementos, como MoSi2, muitas vezes se resume à atmosfera do processo.

Não considerar sua atmosfera específica pode levar a um desempenho abaixo do ideal. Por exemplo, usar um elemento menos adequado em uma atmosfera redutora pode causar degradação rápida, enquanto o SiC é especificamente vantajoso nesse ambiente.

Como Aplicar Isso ao Seu Projeto

Selecionar o elemento de aquecimento correto requer alinhar seus pontos fortes com seu objetivo operacional principal.

- Se seu foco principal é a temperatura máxima do processo: A capacidade do SiC de atingir 1625°C o torna uma escolha excelente para as aplicações térmicas mais exigentes.

- Se seu foco principal é a simplicidade e confiabilidade do projeto: A natureza autossustentável do SiC para montagem vertical e horizontal simplifica radicalmente a construção do forno e reduz a manutenção.

- Se seu foco principal é operar em uma atmosfera redutora: O SiC oferece resistência superior e uma vida útil mais longa nessas condições em comparação com alternativas comuns.

Ao compreender essas capacidades e considerações, você pode especificar com confiança os elementos de carbeto de silício para alcançar um desempenho confiável e eficiente em altas temperaturas.

Tabela Resumo:

| Característica | Detalhes |

|---|---|

| Temperatura Máxima | Até 1625°C (2927°F) |

| Opções de Montagem | Vertical ou horizontal, autossustentável |

| Principais Vantagens | Alta resistência mecânica, aquecimento uniforme, resistência química, longa vida útil |

| Aplicações Ideais | Processos de alta temperatura, atmosferas redutoras, ciclos de aquecimento rápido |

Pronto para aprimorar seus processos de alta temperatura com elementos de aquecimento de carbeto de silício confiáveis? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas como Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossas profundas capacidades de personalização garantem que atendemos às suas necessidades experimentais exclusivas. Entre em contato conosco hoje para discutir como nossa experiência pode otimizar o design e o desempenho do seu forno!

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de mufla de laboratório com elevação inferior

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Quais são as propriedades e aplicações do carbeto de silício (SiC)? Desbloqueie o Desempenho em Altas Temperaturas

- Qual é a temperatura máxima que os elementos de aquecimento de carboneto de silício podem suportar? Fatores chave para longevidade e desempenho

- Por que os elementos de aquecimento de SiC são considerados ecologicamente corretos? Descubra sua Ecoeficiência e Insights sobre a Vida Útil

- Quais são as propriedades e capacidades do Carboneto de Silício (SiC) como elemento de aquecimento? Desbloqueie Calor Extremo e Durabilidade

- Por que os elementos de aquecimento SIC são resistentes à corrosão química? Descubra o Mecanismo de Autoproteção