As principais vantagens de um forno de brasagem a vácuo são a sua capacidade de criar juntas excecionalmente limpas, fortes e livres de fluxo, prevenindo a oxidação numa atmosfera controlada. Este processo oferece uniformidade de temperatura superior, minimiza o stress do material e permite a união de materiais dissimilares e complexos, tornando-o um método de fabrico altamente preciso e eficiente.

Um forno de brasagem a vácuo não é apenas uma ferramenta para unir peças; é um ambiente controlado concebido para proteger a integridade dos seus materiais. A sua principal vantagem reside na remoção de contaminantes atmosféricos, o que permite ligações metalúrgicas da mais alta qualidade e pureza possíveis.

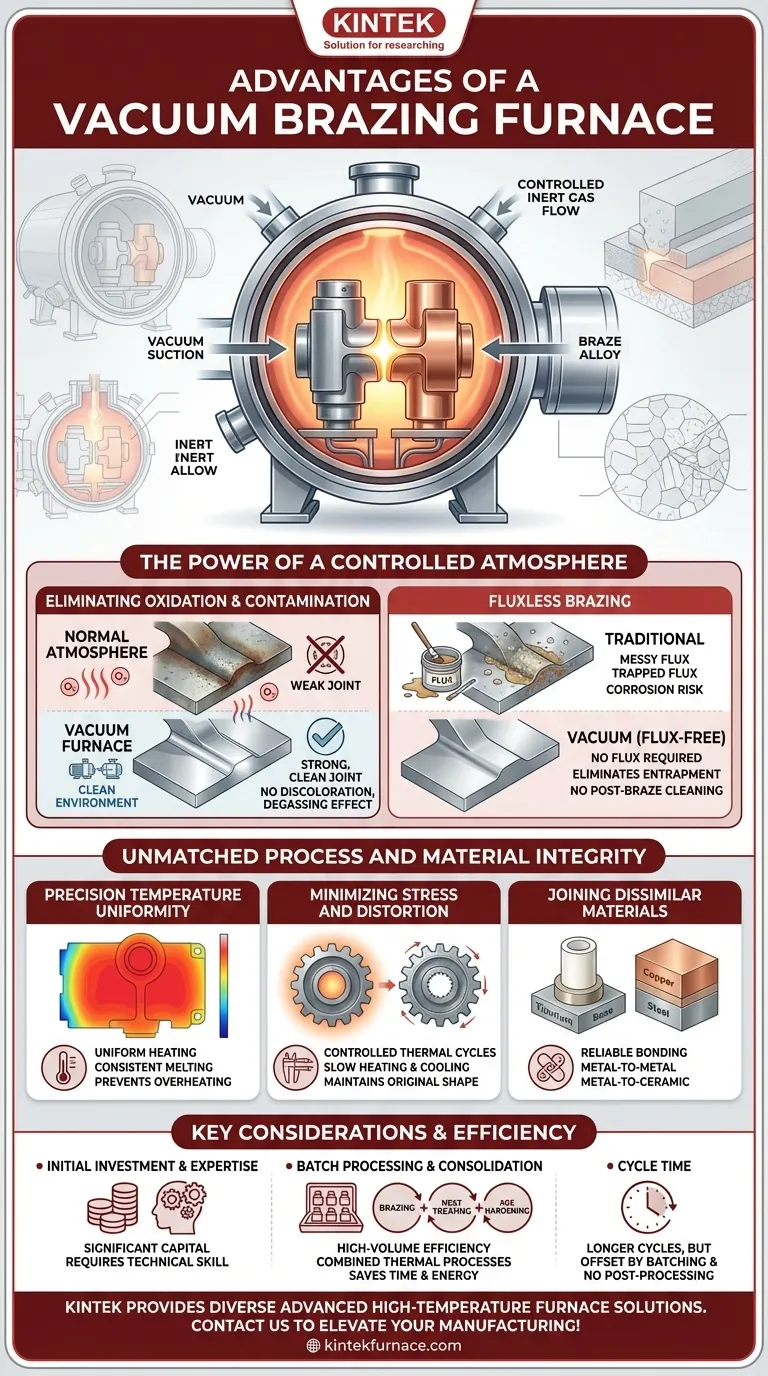

O Poder de uma Atmosfera Controlada

A característica definidora de um forno a vácuo é o ambiente que ele cria. Ao remover o ar e outros gases, ele altera fundamentalmente as condições sob as quais os materiais são unidos, levando a resultados superiores.

Eliminação da Oxidação e Contaminação

Numa atmosfera normal, o aquecimento de metais faz com que estes oxidem, criando uma camada que enfraquece a junta soldada por brasagem. Um forno a vácuo remove o oxigénio, impedindo que isto aconteça.

Isto resulta em juntas brilhantes, lustrosas e limpas assim que saem do forno, sem descoloração. O vácuo também tem um efeito de desgaseificação, extraindo gases aprisionados dos materiais base, o que melhora ainda mais a dureza final e a qualidade da junta.

A Vantagem da Brasagem Sem Fluxo

A brasagem tradicional requer frequentemente um fluxo químico para limpar as superfícies e prevenir a oxidação. Este fluxo pode ficar aprisionado na junta, criando um potencial ponto de falha ou corrosão.

Como o ambiente do forno a vácuo é inerentemente limpo, o fluxo não é necessário. Isto elimina completamente o risco de aprisionamento de fluxo e a necessidade de operações de limpeza pós-brasagem dispendiosas e demoradas.

Integridade Inigualável do Processo e do Material

Para além de criar um ambiente limpo, um forno a vácuo proporciona um nível de controlo incomparável sobre todo o processo térmico, salvaguardando os componentes que estão a ser unidos.

Uniformidade de Temperatura de Precisão

O forno garante que o calor é aplicado uniformemente em todo o conjunto. Esta temperatura uniforme é crítica ao unir peças grandes ou materiais com diferentes taxas de expansão térmica.

O controlo preciso previne o sobreaquecimento localizado e garante que a liga de brasagem derrete e flui de forma consistente, criando uma ligação completa e fiável em toda a junta.

Minimização do Stress e Distorção

As peças são submetidas a taxas de aquecimento e arrefecimento muito específicas e frequentemente lentas. Este ciclo térmico controlado minimiza o stress residual e a distorção no conjunto final.

Manter a forma original e a integridade estrutural do material é uma vantagem significativa, especialmente para componentes de alta precisão utilizados em aplicações aeroespaciais ou médicas. Alguns fornos também apresentam opções de arrefecimento rápido (têmpera) com gás inerte para requisitos metalúrgicos específicos.

União de Materiais Dissimilares e Complexos

A natureza altamente controlada da brasagem a vácuo torna-a um dos poucos métodos capazes de unir de forma fiável materiais dissimilares.

Isto inclui a ligação de metais diferentes entre si (como cobre com aço) ou mesmo a união de metais com materiais não metálicos como cerâmicas, o que é essencial para componentes eletrónicos e estruturais avançados.

Compreender as Considerações Chave

Embora os benefícios sejam significativos, um forno de brasagem a vácuo é um equipamento especializado. Compreender o seu contexto operacional é crucial para tomar uma decisão objetiva.

Investimento Inicial e Especialização

Os fornos a vácuo representam um investimento de capital significativo em comparação com outros métodos de brasagem, como a brasagem por maçarico ou por indução.

Além disso, desenvolver um ciclo térmico ótimo e operar o equipamento requer um nível mais elevado de experiência técnica para gerir eficazmente os níveis de vácuo, temperaturas e taxas de rampa.

Considerações sobre o Tempo de Ciclo

Os ciclos de aquecimento e arrefecimento lentos e controlados que reduzem o stress também podem resultar em tempos de processo totais mais longos em comparação com métodos de aquecimento mais rápidos e localizados.

No entanto, isto é frequentemente compensado pela capacidade de processar grandes lotes de peças simultaneamente e pela eliminação de etapas pós-processamento, como a limpeza. Para produção em grande volume, este processamento em lote pode ser extremamente eficiente.

Consolidação de Processos

Um ganho de eficiência fundamental advém da capacidade de realizar múltiplos processos térmicos de uma só vez. Operações como brasagem, tratamento térmico e endurecimento por envelhecimento podem muitas vezes ser combinadas num único ciclo de forno.

Esta consolidação poupa tempo, energia e manuseamento de materiais significativos, simplificando todo o fluxo de trabalho de fabrico.

Tomar a Decisão Certa para a Sua Aplicação

A seleção da tecnologia de união correta depende inteiramente dos requisitos específicos do seu projeto em termos de qualidade, materiais e escala de produção.

- Se o seu foco principal é a qualidade e pureza final da junta: A brasagem a vácuo é a escolha definitiva para criar juntas livres de fluxo, fortes e limpas para aplicações críticas como aeroespacial, médica ou sistemas de alto vácuo.

- Se o seu foco principal é unir materiais complexos ou dissimilares: O controlo térmico preciso e o ambiente inerte tornam a brasagem a vácuo ideal para conjuntos que envolvem cerâmicas, titânio, aços inoxidáveis e outras ligas avançadas.

- Se o seu foco principal é a produção repetível de alto volume: A capacidade de executar grandes lotes, consolidar etapas de tratamento térmico e eliminar a limpeza pós-brasagem torna este um processo altamente económico e eficiente à escala.

Ao compreender estes princípios, pode determinar com confiança se a precisão e a qualidade da brasagem a vácuo se alinham com os seus objetivos de engenharia e fabrico.

Tabela de Resumo:

| Vantagem | Descrição |

|---|---|

| Juntas Limpas e Livres de Fluxo | Previne a oxidação e a contaminação, eliminando a necessidade de fluxo e limpeza posterior. |

| Uniformidade Superior da Temperatura | Assegura um aquecimento uniforme para uma ligação consistente e stress reduzido. |

| União de Materiais Dissimilares | Permite a ligação fiável de diferentes metais e materiais não metálicos como cerâmicas. |

| Stress e Distorção Minimizados | Ciclos térmicos controlados reduzem o stress residual e mantêm a integridade da peça. |

| Consolidação de Processos | Combina brasagem, tratamento térmico e endurecimento por envelhecimento num único ciclo para eficiência. |

Pronto para elevar o seu fabrico com brasagem a vácuo de precisão? Aproveitando uma I&D excecional e fabrico interno, a KINTEK fornece diversos laboratórios com soluções avançadas de fornos de alta temperatura. A nossa linha de produtos, que inclui Fornos de Crisol, Tubulares, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, é complementada por uma forte capacidade de personalização profunda para satisfazer precisamente os seus requisitos experimentais únicos. Contacte-nos hoje para discutir como os nossos fornos de brasagem a vácuo podem fornecer juntas limpas e fortes e melhorar a sua eficiência de produção!

Guia Visual

Produtos relacionados

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

As pessoas também perguntam

- Por que um ambiente de alto vácuo é necessário para a sinterização de compósitos Cu/Ti3SiC2/C/MWCNTs? Alcançar Pureza do Material

- Como o ambiente de oxigênio ultrabaixo da sinterização a vácuo afeta os compósitos de titânio? Desbloqueie o Controle Avançado de Fase

- Por que um alto vácuo é essencial para a sinterização de Ti-6Al-4V? Proteja suas ligas contra fragilização

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento

- Quais tarefas um forno de sinterização a vácuo de alta temperatura realiza para ímãs PEM? Alcançar Densidade Máxima