Em sua essência, a vantagem do tungstênio em aplicações de aquecimento de alta temperatura decorre de uma característica principal: o ponto de fusão mais alto de qualquer metal conhecido. Isso, combinado com sua estabilidade estrutural sob calor extremo, permite que ele funcione de forma confiável em temperaturas onde a maioria dos outros materiais já teria derretido ou se deformado.

Embora seu ponto de fusão recordista seja sua característica mais famosa, o verdadeiro valor do tungstênio reside em uma combinação única de resistência a altas temperaturas, baixa pressão de vapor e resistividade elétrica adequada. Esses fatores permitem que ele funcione como um elemento de aquecimento durável onde outros materiais simplesmente falhariam, se deformariam ou evaporariam.

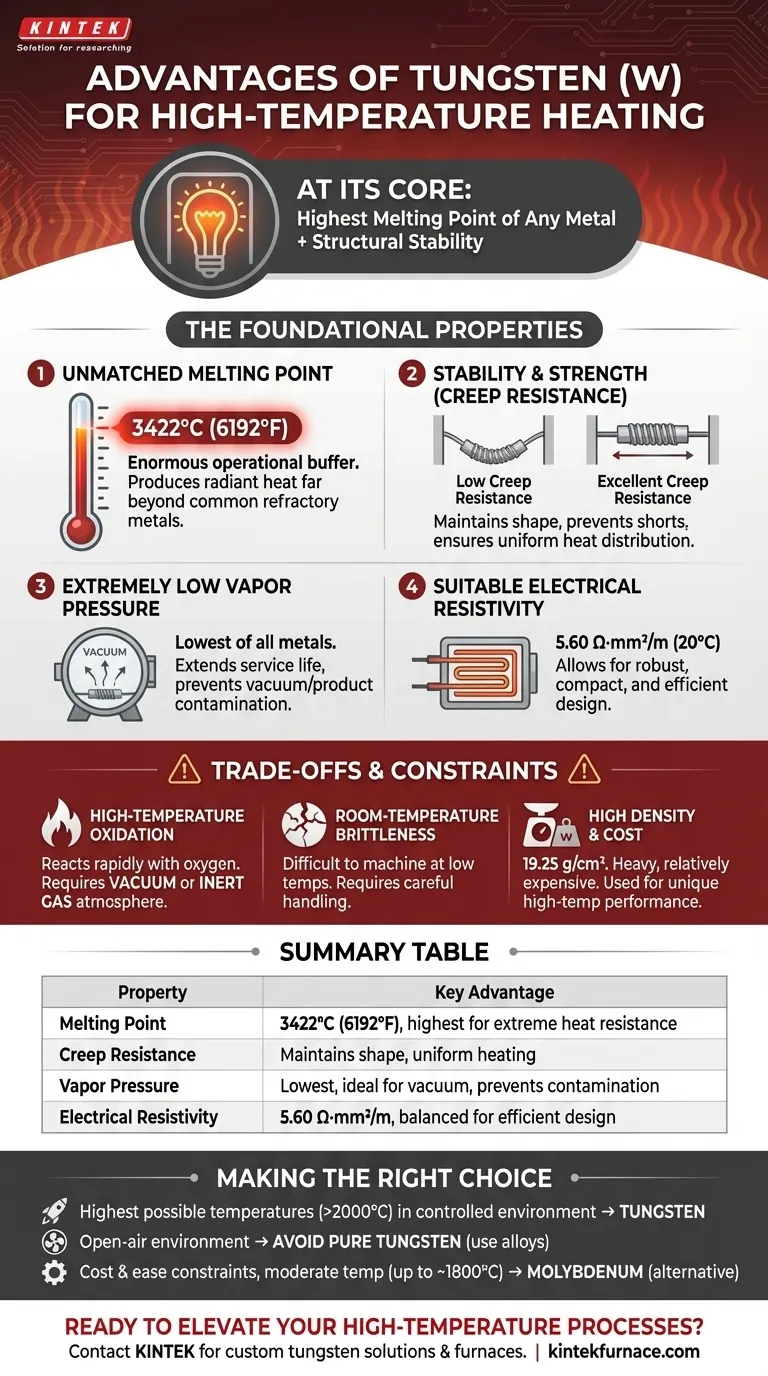

As Propriedades Fundamentais do Tungstênio

Para entender por que o tungstênio é o material de escolha para aplicações como fornos a vácuo, você deve olhar além de seu ponto de fusão e considerar a física de um elemento de aquecimento.

Ponto de Fusão Inigualável

A propriedade mais importante é seu ponto de fusão de 3422°C (6192°F). Isso fornece uma enorme margem operacional.

Elementos de aquecimento funcionam resistindo ao fluxo de eletricidade, o que gera calor. A capacidade do tungstênio de permanecer sólido em temperaturas incrivelmente altas permite que ele produza calor radiante muito além da capacidade de metais refratários comuns como molibdênio ou tântalo.

Estabilidade e Resistência Sob Calor

O ponto de fusão de um material é irrelevante se ele não conseguir manter sua forma. Em altas temperaturas, os metais tendem a ceder ou se deformar sob seu próprio peso, um fenômeno conhecido como fluência (creep).

O tungstênio exibe excelente resistência à fluência, garantindo que o elemento de aquecimento mantenha sua forma pretendida. Isso evita curtos-circuitos e garante uma distribuição uniforme de calor dentro do forno ou câmara.

Pressão de Vapor Extremamente Baixa

Em aplicações a vácuo, a tendência de um material evaporar (sua pressão de vapor) é crítica. O tungstênio tem a menor pressão de vapor de todos os metais.

Isso significa que ele não se transforma facilmente em gás, mesmo a milhares de graus em vácuo. Isso é vital por duas razões: estende a vida útil do elemento de aquecimento e impede que os átomos de tungstênio contaminem o ambiente a vácuo ou o produto interno.

Resistividade Elétrica Adequada

A resistividade elétrica do tungstênio de 5,60 Ω·mm²/m a 20°C está em uma zona "cachos dourados" prática.

Se a resistividade fosse muito baixa, você precisaria de um fio impraticavelmente longo e fino para gerar calor suficiente, tornando o elemento frágil. Se fosse muito alta, você poderia precisar de voltagem excessiva. A resistividade do tungstênio permite o projeto de elementos de aquecimento robustos, compactos e eficientes.

Compreendendo as Compensações e Limitações

Nenhum material é perfeito. Selecionar tungstênio exige que você projete em torno de suas limitações específicas, que são tão importantes de entender quanto seus pontos fortes.

Oxidação em Alta Temperatura

Este é o inconveniente mais significativo do tungstênio. Ele reage rapidamente com o oxigênio em altas temperaturas e literalmente queima ao ar livre.

Por esse motivo, os elementos de aquecimento de tungstênio só podem ser operados em um vácuo ou em uma atmosfera de gás inerte protetora (como argônio ou nitrogênio).

Fragilidade à Temperatura Ambiente

O tungstênio é notoriamente frágil à temperatura ambiente e abaixo dela. Isso pode dificultar sua usinagem, conformação e instalação sem técnicas especializadas.

Uma vez que atinge sua temperatura de operação, torna-se mais dúctil. No entanto, o manuseio cuidadoso durante a fabricação e manutenção é essencial para evitar fraturas.

Alta Densidade e Custo

Com uma densidade de 19,25 g/cm³, o tungstênio é um dos elementos mais densos, comparável ao ouro e à platina.

Isso o torna um material pesado, o que pode ser uma consideração de projeto para grandes conjuntos de aquecimento. É também um metal refratário relativamente caro, o que significa que é especificado quando seu desempenho exclusivo em alta temperatura é um requisito estrito.

Fazendo a Escolha Certa para o Seu Objetivo

Ao selecionar um material, sua decisão deve ser orientada pelas demandas específicas de sua aplicação.

- Se seu foco principal é atingir as temperaturas operacionais mais altas possíveis (acima de 2000°C) em um ambiente controlado: O tungstênio é frequentemente a única escolha viável devido ao seu ponto de fusão incomparável e baixa pressão de vapor.

- Se sua aplicação opera em um ambiente ao ar livre: Você deve evitar o tungstênio puro e, em vez disso, considerar ligas de ferro-cromo-alumínio (FeCrAl) ou níquel-cromo (NiCr), que formam uma camada de óxido protetora.

- Se custo e facilidade de fabricação são grandes restrições para uma aplicação a vácuo de temperatura moderada (até ~1800°C): O molibdênio pode ser uma alternativa mais adequada, oferecendo um equilíbrio de propriedades a um preço mais baixo do que o tungstênio.

Em última análise, a compreensão dessas propriedades e limitações fundamentais permite que você aproveite as capacidades excepcionais do tungstênio, evitando seus perigos operacionais.

Tabela de Resumo:

| Propriedade | Vantagem Principal |

|---|---|

| Ponto de Fusão | 3422°C (6192°F), o mais alto de todos os metais para resistência a calor extremo |

| Resistência à Fluência | Mantém a forma sob altas temperaturas, garantindo aquecimento uniforme |

| Pressão de Vapor | A mais baixa entre os metais, ideal para ambientes a vácuo para evitar contaminação |

| Resistividade Elétrica | 5,60 Ω·mm²/m, equilibrada para um projeto de elemento de aquecimento eficiente e compacto |

Pronto para elevar seus processos de alta temperatura? Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece diversos laboratórios com soluções avançadas como Fornos Mufa, Tubulares, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos precisamente aos seus requisitos experimentais exclusivos. Entre em contato conosco hoje para discutir como nossos elementos de aquecimento à base de tungstênio podem aumentar sua eficiência e confiabilidade!

Guia Visual

Produtos relacionados

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

As pessoas também perguntam

- Por que um ambiente de alto vácuo é necessário no empobrecimento de escória de cobre? Maximize a Eficiência da Separação de Matte

- Qual é o propósito de realizar o recozimento a vácuo médio em ampolas de trabalho? Garante Difusão Pura a Alta Temperatura

- Qual é o propósito de definir um estágio de permanência em temperatura intermediária? Eliminar defeitos na sinterização a vácuo

- Por que o equipamento de sinterização deve manter um alto vácuo para carbonetos de alta entropia? Garanta pureza de fase e densidade máxima

- Qual é o mecanismo de um forno de sinterização a vácuo para AlCoCrFeNi2.1 + Y2O3? Otimize o processamento da sua liga de alta entropia