Em resumo, um ambiente de vácuo em um forno de tratamento térmico oferece três vantagens principais: protege a superfície do material, melhora suas propriedades internas e permite um controle de processo incomparável. Ao remover gases atmosféricos reativos como o oxigênio, ele evita a oxidação e a descarbonetação, resultando em um acabamento limpo e brilhante e preservando a composição química pretendida da peça.

A vantagem fundamental do vácuo não é simplesmente a remoção do ar, mas a criação de um ambiente quimicamente inerte e altamente estável. Isso elimina variáveis indesejadas, permitindo um nível de precisão e pureza do material que muitas vezes é inatingível com métodos convencionais baseados em atmosfera.

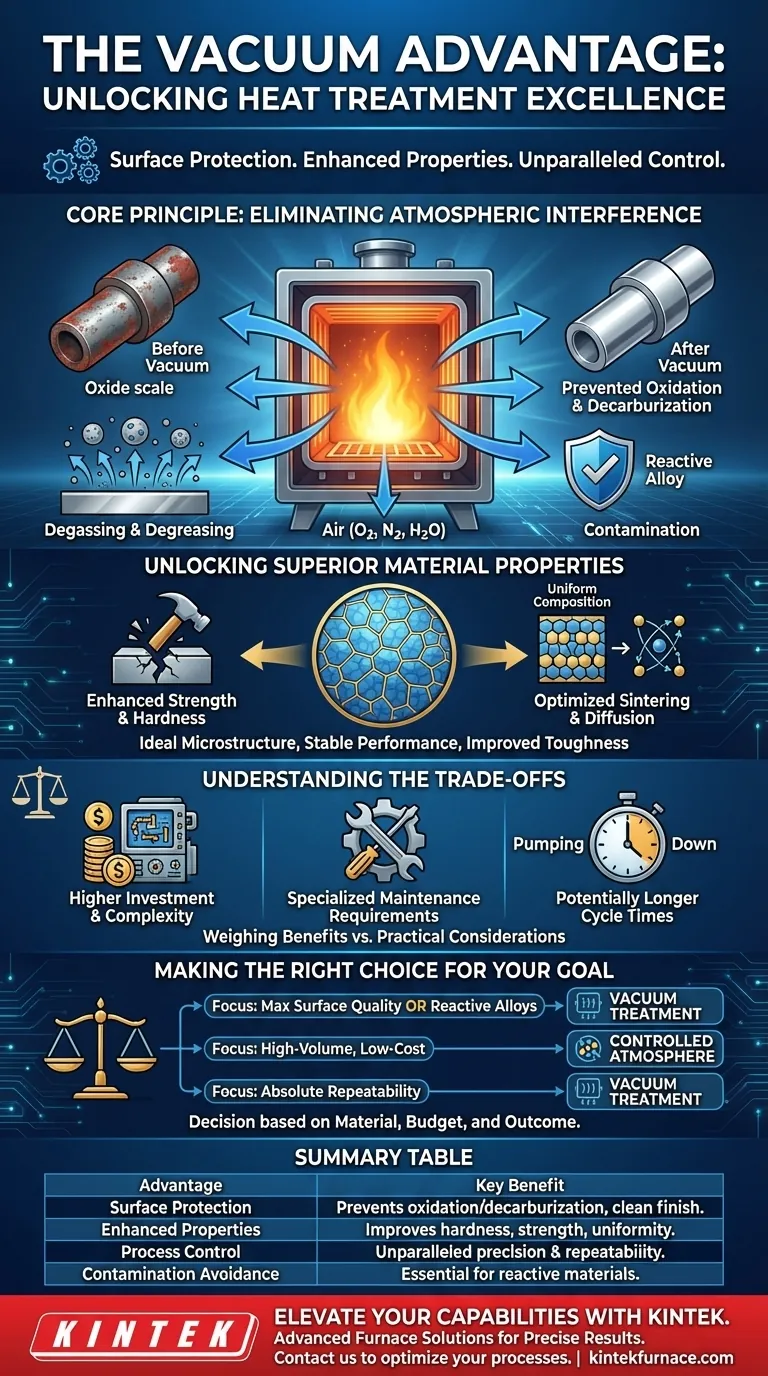

O Princípio Central: Eliminar a Interferência Atmosférica

A função primordial do vácuo é remover o ar — e especificamente o oxigênio, o nitrogênio e o vapor de água — que podem reagir nocivamente com os metais em altas temperaturas.

Prevenção da Oxidação e Descarbonetação

Em temperaturas elevadas, a maioria dos metais reage prontamente com o oxigênio, formando uma camada de carepa de óxido na superfície. Um ambiente de vácuo priva o processo desse reagente, evitando completamente a oxidação.

Da mesma forma, o carbono em ligas de aço pode reagir com o oxigênio e escapar da superfície do material, um fenômeno conhecido como descarbonetação. Isso enfraquece a camada superficial, mas é totalmente evitado no vácuo.

Atingindo a Pureza Máxima da Superfície

Como não ocorre oxidação, as peças saem do forno a vácuo com um acabamento de superfície brilhante e limpo. Isso geralmente elimina a necessidade de limpeza ou usinagem pós-tratamento para remover a carepa.

Além disso, o ambiente de baixa pressão facilita a desgaseificação e a desengorduramento. Contaminantes voláteis, óleos ou elementos traços na superfície da peça são vaporizados e retirados pelo sistema de vácuo, resultando em um produto final mais puro.

Evitando a Contaminação

Para materiais altamente reativos como titânio ou superligas, mesmo quantidades vestigiais de gases atmosféricos podem causar contaminação que compromete suas propriedades mecânicas. O vácuo é essencial para processar esses materiais de alto desempenho sem degradar sua integridade.

Desbloqueando Propriedades Superiores do Material

Ao controlar o ambiente térmico e químico com tanta precisão, o tratamento térmico a vácuo melhora diretamente a qualidade final da peça.

Aprimoramento da Resistência Mecânica e Dureza

A capacidade de aquecer uniformemente e depois resfriar a uma taxa precisamente controlada permite o desenvolvimento de uma microestrutura metalúrgica ideal. Isso resulta em uma estrutura de material mais uniforme e desempenho estável.

Essa precisão melhora diretamente propriedades mecânicas críticas como dureza, resistência e tenacidade, garantindo que o componente atenda às suas especificações de projeto.

Garantindo a Integridade Química

Sem reações atmosféricas, a composição química da liga permanece exatamente como pretendido, da superfície ao núcleo. Isso é crucial para aplicações onde o equilíbrio preciso dos elementos de liga determina o desempenho.

Otimização de Materiais Especializados

Em processos como a sinterização, o vácuo facilita a difusão atômica, ajudando as partículas a se ligarem de forma mais eficaz para formar um produto sólido e de alta densidade. Para materiais magnéticos, ciclos térmicos precisos no vácuo podem melhorar significativamente suas propriedades magnéticas.

Entendendo os Contras

Embora poderosos, os fornos a vácuo não são a solução universal. Suas vantagens devem ser ponderadas em relação a considerações práticas.

Maior Investimento Inicial e Complexidade

Os fornos a vácuo são mais complexos e caros de construir e adquirir do que seus equivalentes atmosféricos. A necessidade de bombas de vácuo, vedações robustas e instrumentação precisa aumenta o custo inicial.

Requisitos de Manutenção

O sistema de vácuo, incluindo bombas, vedações e medidores, requer manutenção especializada e diligente para garantir que opere corretamente e mantenha um nível de vácuo adequado. Vazamentos podem comprometer todo um lote.

Tempos de Ciclo Potencialmente Mais Longos

A etapa de "esvaziar" a câmara do forno até o nível de vácuo exigido adiciona tempo ao início de cada ciclo. Embora o aquecimento e o resfriamento possam ser rápidos, essa fase inicial de bombeamento deve ser considerada no cálculo geral de rendimento.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do método de tratamento térmico correto depende inteiramente do seu material, seu orçamento e o resultado desejado.

- Se seu foco principal for a qualidade máxima da superfície: O tratamento a vácuo é a escolha definitiva, pois elimina a necessidade de limpeza pós-processo.

- Se seu foco principal for o processamento de ligas reativas ou de alto desempenho: Um ambiente de vácuo é inegociável para evitar contaminação catastrófica do material.

- Se seu foco principal for o tratamento de alto volume e baixo custo: Um forno de atmosfera controlada tradicional (por exemplo, nitrogênio ou argônio) pode ser mais econômico se alguma oxidação superficial for aceitável.

- Se seu foco principal for a repetibilidade absoluta do processo: A natureza estável e controlável de um vácuo proporciona consistência incomparável de lote para lote.

Em última análise, escolher um forno a vácuo é uma decisão de priorizar o controle e a qualidade acima de tudo.

Tabela de Resumo:

| Vantagem | Benefício Principal |

|---|---|

| Proteção da Superfície | Evita oxidação e descarbonetação para um acabamento limpo |

| Propriedades Aprimoradas | Melhora a dureza, resistência e uniformidade microestrutural |

| Controle do Processo | Oferece precisão e repetibilidade incomparáveis nos ciclos térmicos |

| Prevenção de Contaminação | Essencial para materiais reativos como titânio e superligas |

Eleve as capacidades do seu laboratório com as soluções avançadas de fornos de alta temperatura da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos fornos a vácuo e atmosfera, sistemas CVD/PECVD e muito mais, adaptados às suas necessidades experimentais exclusivas. Nossa profunda personalização garante um desempenho preciso para indústrias que lidam com ligas reativas e tratamentos térmicos exigentes. Entre em contato conosco hoje para discutir como nossa experiência pode otimizar seus processos e entregar resultados superiores!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

As pessoas também perguntam

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no LP-DED? Otimize a Integridade da Liga Hoje

- Quais são os benefícios do tratamento térmico a vácuo? Alcance Controle Metalúrgico Superior

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento

- Quais são as características operacionais gerais de um forno a vácuo? Alcance Pureza e Precisão Superior de Materiais

- Por que aquecer feixes de barras de aço em um forno a vácuo elimina os caminhos de transferência de calor? Melhore a Integridade da Superfície Hoje