Em sua essência, um forno de carregamento inferior oferece uma vantagem distinta em relação aos designs padrão: a capacidade de atingir temperaturas operacionais mais altas ao isolar fisicamente seus elementos de aquecimento da atmosfera do processo. Esta configuração utiliza uma cúpula selada e removível para criar um ambiente controlado ao redor da amostra, protegendo os elementos externos e permitindo temperaturas que podem exceder 1700°C.

O principal benefício de um forno de carregamento inferior não é apenas atingir calor intenso; é possibilitar o processamento em alta temperatura com atmosferas controladas que seriam corrosivas ou prejudiciais aos elementos de aquecimento em um design de forno convencional.

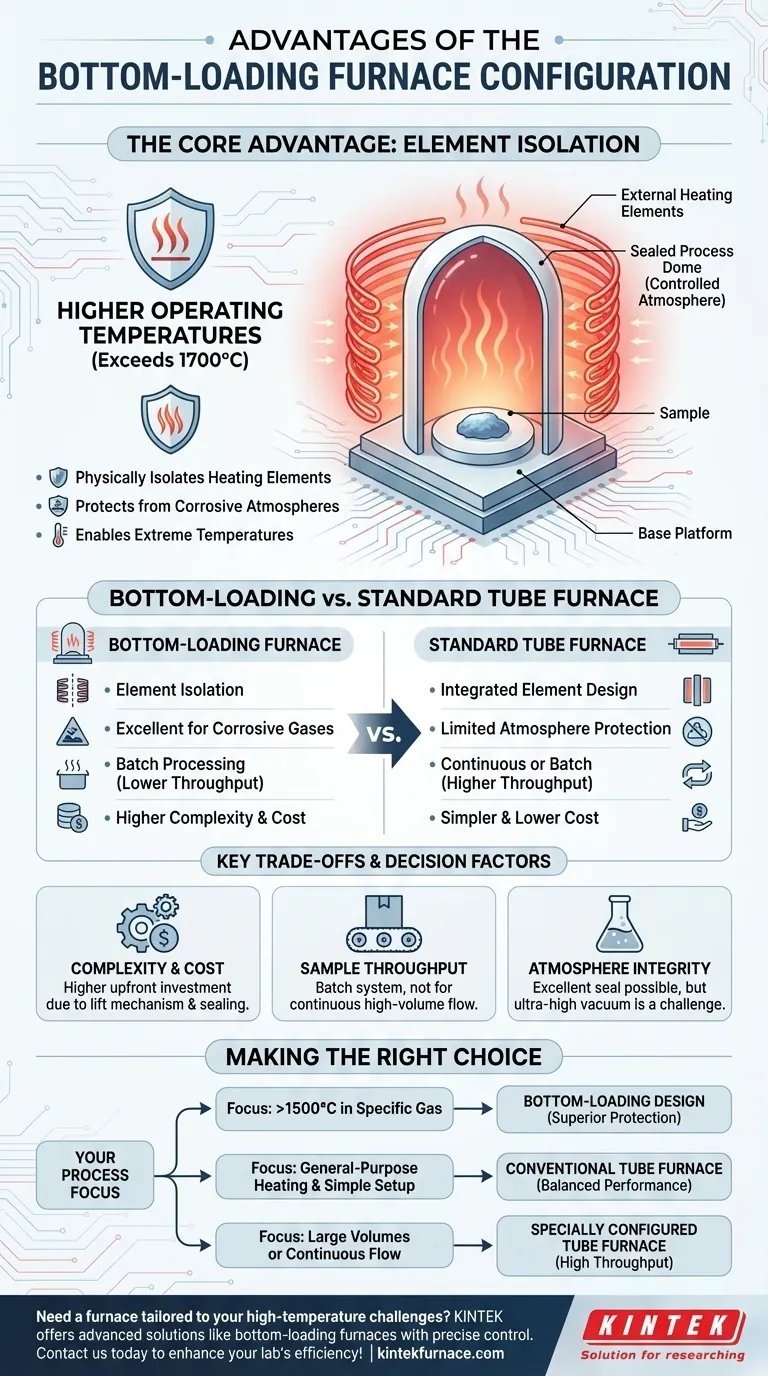

A Vantagem Central do Design: Isolamento dos Elementos

Os principais benefícios de um forno de carregamento inferior derivam diretamente de sua arquitetura física única, que separa a fonte de aquecimento do ambiente do processo.

Como Funciona o Design

Um forno de carregamento inferior geralmente consiste em uma plataforma de base onde a amostra é colocada. Uma cúpula ou tubo cerâmico invertido é então abaixado sobre a amostra, vedando contra uma placa de base.

Esta cúpula selada contém as portas de entrada e saída necessárias para introduzir gases específicos ou criar vácuo, estabelecendo uma atmosfera de processo controlada.

Protegendo os Elementos de Aquecimento

Os elementos de aquecimento estão localizados fora desta cúpula de atmosfera selada. Eles aquecem a cúpula, que por sua vez irradia calor uniformemente para a amostra no interior.

Como os elementos são expostos apenas ao ar ambiente, eles são completamente protegidos de quaisquer gases reativos, corrosivos ou contaminantes usados no processo.

Possibilitando Temperaturas Mais Altas e Atmosferas Exóticas

Esta proteção dos elementos é o que permite que o forno atinja temperaturas extremas, muitas vezes de até 1700°C ou mais.

Elementos de fornos padrão degradariam ou falhariam rapidamente nessas temperaturas se expostos a muitas atmosferas de processo. O isolamento torna essas aplicações exigentes possíveis.

Contraste com Fornos Tubulares Padrão

Para apreciar plenamente o design de carregamento inferior, é útil compará-lo com o forno tubular horizontal ou vertical mais comum.

Design de Elemento Integrado

Em um forno tubular padrão, os elementos de aquecimento são enrolados diretamente em torno do tubo de processo cerâmico que contém a amostra e a atmosfera.

Os elementos são separados do gás de processo apenas pela espessura da parede do tubo. Qualquer permeação ou reação com o material do tubo em altas temperaturas pode afetar a vida útil do elemento.

O Benefício da Simplicidade e Custo

Fornos tubulares são uma tecnologia madura, simples e muitas vezes barata. Seu design direto os torna fáceis de operar e controlar para uma ampla gama de aplicações.

Essa simplicidade e ampla disponibilidade os tornam a escolha padrão para muitos laboratórios e processos industriais.

Excelente Uniformidade de Temperatura

Uma vantagem fundamental do design do forno tubular é sua capacidade de criar uma zona de temperatura muito uniforme ao longo do comprimento central do tubo. Isso é ideal para processos que exigem calor consistente sobre uma área específica.

Compreendendo as Trocas (Trade-offs)

A escolha de um forno de carregamento inferior envolve considerar suas vantagens específicas em relação às suas complexidades inerentes. Não é a ferramenta certa para todos os trabalhos.

Complexidade Mecânica e Custo

O mecanismo necessário para levantar, abaixar e vedar a cúpula atmosférica torna um forno de carregamento inferior mecanicamente mais complexo e geralmente mais caro do que um forno tubular padrão de tamanho semelhante.

Vazão de Amostra (Throughput)

Um forno de carregamento inferior é fundamentalmente um sistema de processamento em lote (batch). Cada ciclo requer carregar a amostra, vedar a câmara, executar o processo, resfriar e descarregar.

Em contraste, alguns fornos tubulares podem ser configurados para produção contínua, onde o material é constantemente alimentado através da zona quente, permitindo uma vazão muito maior.

Integridade da Atmosfera

Embora a cúpula forneça uma boa vedação, alcançar o vácuo ultra-elevado ou a pureza atmosférica extrema possível em um forno tubular monolítico totalmente selado pode ser um desafio de engenharia maior. A qualidade da vedação da cúpula é um fator de design crítico.

Fazendo a Escolha Certa para o Seu Processo

Sua decisão deve ser guiada pela temperatura específica, atmosfera e requisitos de vazão do seu trabalho.

- Se seu foco principal é atingir temperaturas acima de 1500°C em um ambiente gasoso específico: O design de carregamento inferior é superior, pois protege os elementos de aquecimento da degradação e possibilita essas condições extremas.

- Se seu foco principal é aquecimento para fins gerais com uma configuração simples: Um forno tubular convencional geralmente oferece o melhor equilíbrio entre desempenho, aquecimento uniforme e custo-benefício.

- Se seu foco principal é processar grandes volumes ou fluxo contínuo de material: Um forno tubular especialmente configurado é projetado para esse fluxo de trabalho, enquanto um forno de carregamento inferior é um sistema baseado em lote.

Em última análise, selecionar o forno certo requer alinhar as capacidades exclusivas de seu design com as demandas específicas de sua aplicação.

Tabela de Resumo:

| Característica | Forno de Carregamento Inferior | Forno Tubular Padrão |

|---|---|---|

| Temperatura Máxima | Excede 1700°C | Geralmente mais baixa, depende do design |

| Controle de Atmosfera | Excelente para gases corrosivos, protege os elementos | Limitado pela exposição dos elementos |

| Uniformidade de Temperatura | Boa, via aquecimento radiante | Excelente ao longo do comprimento do tubo |

| Vazão de Amostra | Processamento em lote | Pode ser contínuo ou em lote |

| Custo | Mais alto devido à complexidade | Mais baixo, mais econômico |

| Casos de Uso Ideais | Processos de alta temperatura com atmosferas reativas | Aquecimento de propósito geral, alta vazão |

Precisa de um forno adaptado aos seus desafios de alta temperatura? A KINTEK é especializada em soluções avançadas como fornos de carregamento inferior, oferecendo controle preciso de temperatura e proteção robusta dos elementos para ambientes exigentes. Com nossas capacidades de personalização profundas e fabricação interna completa, entregamos Fornos de Crisol (Muffle), Tubulares, Rotativos, a Vácuo e com Atmosfera, além de Sistemas CVD/PECVD para atender às suas necessidades experimentais exclusivas. Entre em contato conosco hoje para discutir como podemos aprimorar a eficiência e o desempenho do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de mufla de laboratório com elevação inferior

- Forno com atmosfera inerte controlada de azoto e hidrogénio

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

As pessoas também perguntam

- O que é um forno mufla com proteção de atmosfera? Desbloqueie o Tratamento Térmico Preciso em Ambientes Controlados

- Para que serve a tecnologia de gás inerte em fornos a vácuo de alta temperatura?

- Quais são algumas aplicações específicas de fornos de atmosfera na indústria cerâmica? Aumente a Pureza e o Desempenho

- Como o argônio e o nitrogênio protegem as amostras em fornos a vácuo? Otimize Seu Processo Térmico com o Gás Certo

- Como um sistema de controle de fluxo de gás misto mantém a estabilidade durante a nitretação a alta temperatura? Razões Precisas de Gás