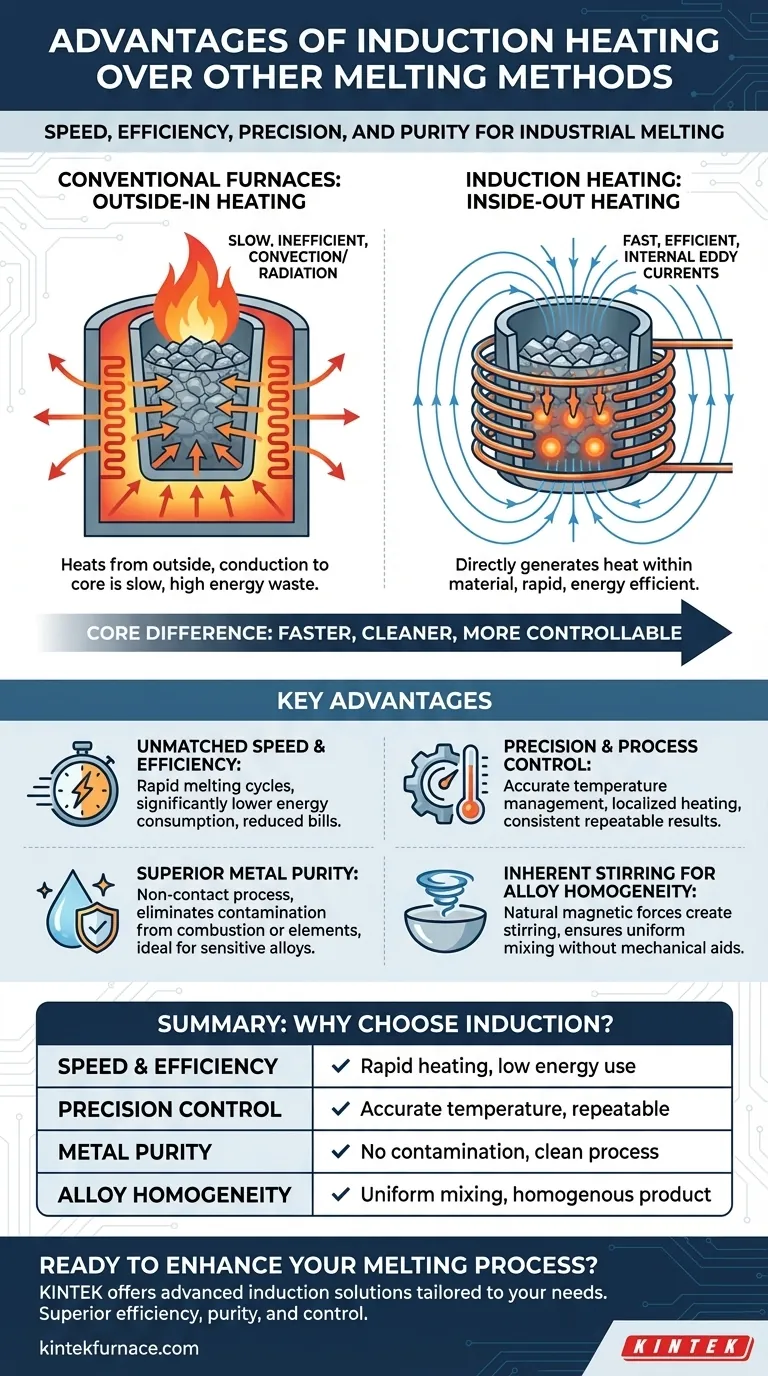

No mundo da fusão industrial, as principais vantagens do aquecimento por indução em relação a métodos como fornos a gás ou de resistência são sua velocidade superior, eficiência, precisão e a alta pureza do metal fundido final. Isso ocorre porque a indução gera calor diretamente dentro do próprio material, em vez de aplicá-lo a partir de uma fonte externa, o que leva a um processo mais rápido, limpo e controlável.

A diferença central é simples, mas profunda: fornos convencionais aquecem os materiais de fora para dentro, enquanto o aquecimento por indução funciona de dentro para fora. Essa distinção fundamental é a fonte de quase todas as vantagens que a indução oferece, desde a eficiência energética até a qualidade metalúrgica.

O Princípio Central: Aquecimento de Dentro para Fora

Para entender por que a indução é tão eficaz, você deve primeiro compreender seu mecanismo exclusivo de aquecimento. Não é apenas uma fonte de combustível alternativa; é uma abordagem completamente diferente para a transferência de energia térmica.

Como Funciona a Indução

O aquecimento por indução usa um campo magnético alternado poderoso gerado por uma bobina de cobre. Quando um material condutor, como metal, é colocado dentro deste campo, ele induz correntes elétricas (conhecidas como correntes parasitas) diretamente no metal. A resistência natural do material a essas correntes gera calor imediato e localizado.

O Contraste com Fornos Convencionais

Fornos tradicionais a gás e de resistência elétrica operam com base nos princípios de convecção e radiação. Eles aquecem um compartimento ou um elemento de aquecimento a uma temperatura muito alta, que então transfere lentamente esse calor para a superfície do material. O calor deve então conduzir do exterior do material para o seu núcleo, um processo lento, ineficiente e difícil de controlar.

Vantagens Principais Explicadas

Este modelo de aquecimento "de dentro para fora" oferece benefícios tangíveis em ambientes industriais e de pesquisa. Cada vantagem decorre diretamente da eficiência e precisão da física subjacente.

Velocidade e Eficiência Incomparáveis

Como o calor é gerado instantânea e internamente, os tempos de fusão são drasticamente reduzidos em comparação com os métodos convencionais. Este ciclo de aquecimento rápido significa menos tempo para o calor irradiar, resultando em um consumo de energia significativamente menor e contas de energia reduzidas.

Precisão e Controle de Processo

O campo magnético pode ser moldado e controlado com precisão. Isso permite o aquecimento localizado de áreas específicas sem afetar as partes adjacentes, protegendo ferramentas e minimizando a distorção térmica. A temperatura pode ser gerenciada com precisão excepcional, garantindo resultados consistentes e repetíveis lote após lote.

Pureza Superior do Metal

A indução é um processo sem contato. O material que está sendo fundido nunca toca um elemento de aquecimento ou chama. Isso elimina completamente a contaminação por subprodutos de combustão (como visto em fornos a gás) ou pelos próprios elementos de aquecimento, o que é crucial para a produção de metais de alta pureza e ligas sensíveis.

Agitação Inerente para Homogeneidade da Liga

As mesmas forças magnéticas que geram calor também criam uma ação de agitação natural dentro do metal fundido. Essa agitação indutiva garante que todos os elementos de uma liga sejam completamente misturados, resultando em um produto final perfeitamente uniforme e homogêneo, sem a necessidade de agitação mecânica.

Compreendendo as Compensações

Embora poderoso, o aquecimento por indução não é a solução universal para todas as aplicações. A análise objetiva exige o reconhecimento de suas considerações operacionais específicas.

Custo Inicial do Equipamento

O investimento de capital inicial para um sistema de forno de indução é tipicamente maior do que para um simples forno a gás ou de resistência. As fontes de alimentação e as bobinas projetadas sob medida representam um custo inicial significativo que deve ser ponderado em relação à economia operacional de longo prazo.

Restrições de Material

O aquecimento por indução só funciona em materiais que são eletricamente condutores. É uma excelente escolha para a maioria dos metais e ligas, mas é completamente ineficaz para fundir materiais não condutores, como cerâmicas ou certos vidros, sem o uso de um cadinho condutor.

Projeto e Aplicação da Bobina

A bobina de indução deve ser projetada para corresponder ao tamanho e formato da peça de trabalho ou cadinho para máxima eficiência. Embora versátil, a mudança entre aplicações drasticamente diferentes pode exigir a troca de bobinas, adicionando uma etapa ao processo.

Fazendo a Escolha Certa para Sua Aplicação

A seleção da tecnologia de fusão correta depende inteiramente de seus objetivos principais. Use os pontos a seguir como um guia para sua decisão.

- Se seu foco principal são ligas de alta pureza ou metais reativos: A indução é a escolha superior devido ao seu aquecimento limpo e sem contato e à sua capacidade de operar em vácuo ou atmosfera inerte.

- Se seu foco principal é velocidade e alto rendimento de produção: Os ciclos rápidos de fusão e a eficiência da indução oferecem uma vantagem definitiva para maximizar a produção.

- Se seu foco principal é eficiência energética e repetibilidade do processo: O controle preciso da indução oferece uma consistência incomparável e minimiza o desperdício de energia, reduzindo os custos operacionais.

- Se seu foco principal é o menor custo inicial possível para tarefas de uso geral: Um forno convencional pode ser um ponto de partida mais econômico, mas você deve levar em consideração os custos mais altos de energia e manutenção a longo prazo.

Ao entender como o calor é gerado, você pode escolher com confiança a tecnologia que melhor atende aos seus objetivos metalúrgicos e financeiros.

Tabela de Resumo:

| Vantagem | Descrição |

|---|---|

| Velocidade e Eficiência | O aquecimento interno rápido reduz significativamente os tempos de fusão e o consumo de energia. |

| Controle de Precisão | Gerenciamento preciso da temperatura e aquecimento localizado para resultados consistentes e repetíveis. |

| Pureza do Metal | Processo sem contato elimina a contaminação por chamas ou elementos de aquecimento. |

| Homogeneidade da Liga | A agitação indutiva natural garante uma mistura uniforme sem auxílios mecânicos. |

| Operação Limpa e Segura | Sem subprodutos de combustão; ideal para fusão a vácuo ou em atmosfera inerte. |

Pronto para aprimorar seu processo de fusão com a precisão do aquecimento por indução? Na KINTEK, aproveitamos nossa P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades. Se você está trabalhando com ligas de alta pureza, metais reativos ou produção de alto volume, nossa experiência em tecnologia de indução — complementada por nossas capacidades de personalização profundas — garante que você obtenha um sistema que ofereça eficiência, pureza e controle superiores.

Entre em contato conosco hoje para discutir como nossas soluções de aquecimento por indução podem otimizar suas operações de laboratório ou industriais!

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Qual é o propósito do equipamento de fusão a vácuo, fundição e refundição? Alcançar Metais de Alta Pureza para Aplicações Críticas

- Qual o papel de um forno de fusão por indução a vácuo em ligas Fe-5%Mn-C? Garanta Integridade Química e Alta Pureza

- Como a fusão a vácuo impactou o desenvolvimento de superligas? Desvende Maior Resistência e Pureza

- Quais são as aplicações comuns da Fusão por Indução a Vácuo? Essencial para Metais e Ligas de Alto Desempenho

- Como a tecnologia de fusão a vácuo contribui para a sustentabilidade? Aumentando a durabilidade e a eficiência da reciclagem