Para o tratamento térmico de peças com estruturas complexas, um forno a vácuo vertical oferece uma vantagem decisiva ao garantir uniformidade de temperatura superior e minimizando a distorção. Seu design é projetado para lidar com componentes geometricamente desafiadores ou empilháveis verticalmente, entregando propriedades metalúrgicas consistentes mesmo sob altas densidades de carga e para peças com seções transversais intrincadas.

O principal desafio com peças complexas não é apenas aquecê-las, mas aquecê-las e resfriá-las perfeitamente de forma uniforme para evitar empenamento e tensões internas. A orientação de um forno vertical promove naturalmente o fluxo de gás uniforme e o posicionamento estável da peça, abordando diretamente este problema fundamental.

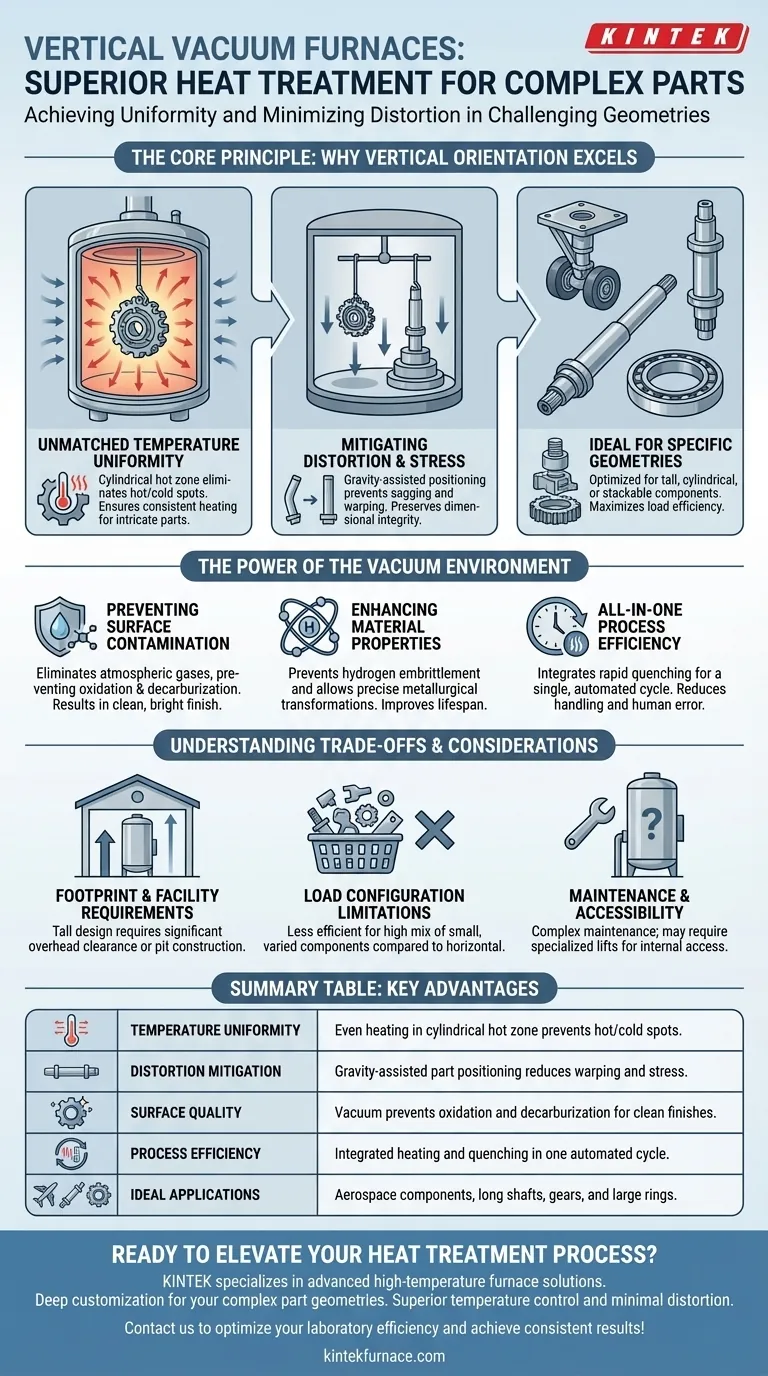

O Princípio Central: Por Que a Orientação Vertical Se Destaca

O benefício principal de um forno vertical não é apenas o ambiente a vácuo, mas a orientação física da própria câmara de aquecimento. Este design combate diretamente problemas comuns enfrentados ao tratar componentes complexos ou sensíveis.

Uniformidade de Temperatura Inigualável

Uma zona quente cilíndrica e vertical promove um aquecimento excepcionalmente uniforme. O fluxo convectivo de gás e o calor radiante são distribuídos de forma mais equitativa ao redor da carga, eliminando os pontos quentes e frios que podem ocorrer em outras configurações.

Isso é crítico para peças com espessuras variadas ou geometrias complexas, garantindo que todo o componente atinja a temperatura alvo na mesma taxa.

Mitigação de Distorção e Tensão

As peças podem ser penduradas em dispositivos ou empilhadas de forma estável na base do forno. Esta orientação usa a gravidade a seu favor, prevenindo a flacidez, curvatura ou empenamento que podem ocorrer quando peças longas ou delicadas são colocadas horizontalmente.

Ao minimizar o estresse térmico durante ciclos rápidos de aquecimento e têmpera, o design vertical preserva a integridade dimensional da peça.

Ideal para Geometrias Específicas

Esta configuração de forno é construída especificamente para peças com seções transversais cilíndricas ou aquelas que podem ser empilhadas de forma eficiente.

Exemplos comuns incluem componentes de trem de pouso aeroespacial, eixos longos, engrenagens e grandes anéis de rolamento. O layout vertical maximiza a eficiência da carga para estas formas específicas.

O Poder do Ambiente a Vácuo

Embora a orientação vertical seja fundamental, o ambiente a vácuo oferece benefícios essenciais para a produção de peças de alta qualidade e alto desempenho.

Prevenção de Contaminação Superficial

A operação em vácuo elimina gases atmosféricos, o que previne a oxidação (formação de carepa) e a descarbonetação na superfície da peça.

Isso resulta em um acabamento limpo e brilhante diretamente do forno, muitas vezes eliminando a necessidade de limpeza ou usinagem pós-tratamento. O vácuo também proporciona efeitos de desgaseificação e desengorduramento, purificando ainda mais a superfície.

Melhora das Propriedades do Material

O ambiente controlado permite transformações metalúrgicas precisas sem introduzir impurezas. Processos a vácuo podem prevenir a fragilização por hidrogênio, um risco crítico de falha para aços de alta resistência.

O resultado são propriedades mecânicas melhoradas, maior vida útil do componente e uma taxa de aprovação de produto mais alta e confiável.

Eficiência de Processo Tudo-em-Um

Os fornos a vácuo verticais modernos são sistemas completos. Frequentemente, eles integram capacidades de têmpera rápida a gás, permitindo que todo o ciclo de tratamento térmico—do aquecimento à manutenção e ao resfriamento—ocorra em um único processo selado e automatizado.

Isso reduz o manuseio das peças, minimiza o risco de erro humano e garante uma repetibilidade excepcional de uma carga para outra.

Compreendendo as Trocas e Considerações

Embora potente, um forno a vácuo vertical é um equipamento especializado. A objetividade exige o reconhecimento de seu contexto operacional e limitações específicos.

Pegada e Requisitos da Instalação

Por sua natureza, os fornos verticais são altos. Isso exige uma folga aérea significativa em uma instalação. Modelos com carregamento inferior podem até exigir a construção de um poço, representando um investimento substancial em infraestrutura.

Limitações de Configuração de Carga

O forno é otimizado para peças altas, cilíndricas ou facilmente empilháveis. Pode ser menos eficiente para processar uma grande variedade de componentes pequenos e de formato aleatório em comparação com a ampla área de aquecimento de um forno horizontal.

Manutenção e Acessibilidade

Realizar a manutenção dentro de uma câmara vertical alta pode ser mais complexo do que em um forno horizontal. Acessar elementos de aquecimento ou dispositivos na parte superior ou inferior da câmara pode exigir elevadores ou procedimentos especializados.

Fazendo a Escolha Certa para Sua Aplicação

A seleção do tipo de forno correto depende inteiramente da geometria das suas peças e do seu objetivo principal de fabricação.

- Se seu foco principal é minimizar a distorção em peças altas, esbeltas ou grandes anéis: Um forno a vácuo vertical é a escolha técnica superior para garantir a estabilidade dimensional.

- Se seu foco principal é processar um alto volume de peças variadas e menores: Um forno de batelada horizontal pode oferecer maior flexibilidade de carregamento e uma pegada de instalação mais convencional.

- Se seu foco principal é alcançar qualidade de superfície impecável e pureza metalúrgica: Ambos os tipos de forno são excelentes, mas o design vertical oferece uma vantagem para formas complexas propensas a fluxo de gás irregular ou distorção.

Em última análise, escolher um forno vertical é um investimento no controle de processo e na qualidade final da peça para componentes onde a integridade dimensional é primordial.

Tabela Resumo:

| Aspecto | Principal Vantagem |

|---|---|

| Uniformidade de Temperatura | Aquecimento uniforme na zona quente cilíndrica previne pontos quentes/frios |

| Mitigação de Distorção | Posicionamento de peças assistido pela gravidade reduz empenamento e tensão |

| Qualidade da Superfície | Vácuo previne oxidação e descarbonetação para acabamentos limpos |

| Eficiência do Processo | Aquecimento e têmpera integrados em um ciclo automatizado |

| Aplicações Ideais | Componentes aeroespaciais, eixos longos, engrenagens e grandes anéis |

Pronto para elevar seu processo de tratamento térmico com precisão e confiabilidade? Na KINTEK, somos especialistas em soluções avançadas de fornos de alta temperatura, adaptadas às suas necessidades exclusivas. Aproveitando nossa excepcional P&D e fabricação interna, oferecemos uma linha diversificada de produtos, incluindo Fornos Mufla, Tubo, Rotativos, a Vácuo & Atmosfera e Sistemas CVD/PECVD. Nossas profundas capacidades de personalização garantem que podemos projetar um forno a vácuo vertical que se adapte perfeitamente às geometrias complexas de suas peças, proporcionando controle de temperatura superior e distorção mínima. Não deixe o empenamento das peças te deter —entre em contato hoje para discutir como a KINTEK pode otimizar a eficiência do seu laboratório e alcançar resultados consistentes e de alta qualidade!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno de mufla de laboratório com elevação inferior

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

As pessoas também perguntam

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no LP-DED? Otimize a Integridade da Liga Hoje

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento

- Como um forno de tratamento térmico a vácuo influencia a microestrutura do Ti-6Al-4V? Otimizar a Ductilidade e a Resistência à Fadiga

- O que é o processo de tratamento térmico a vácuo? Obtenha Qualidade de Superfície Superior e Desempenho do Material

- Quais são as características operacionais gerais de um forno a vácuo? Alcance Pureza e Precisão Superior de Materiais