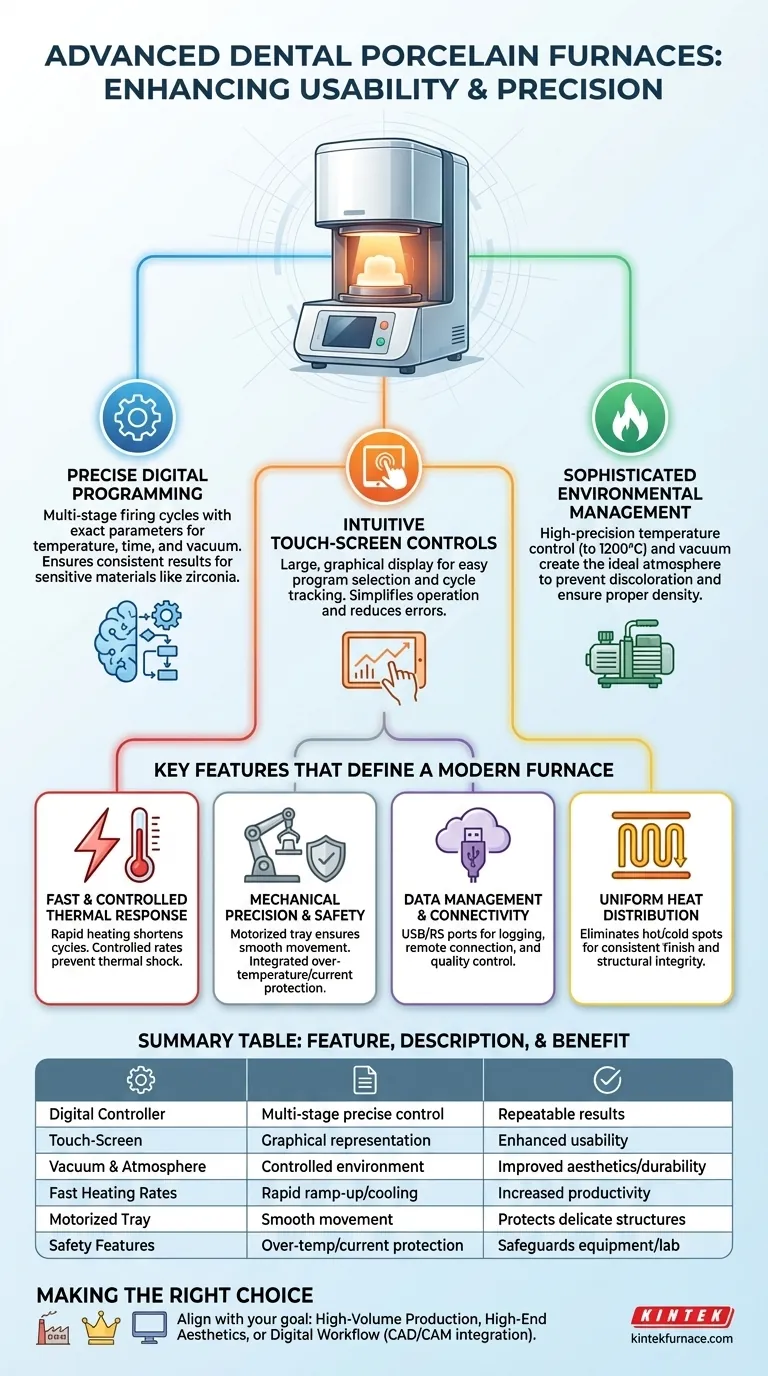

Em resumo, os fornos avançados de porcelana dental aprimoram a usabilidade por meio de três avanços primários: programação digital precisa, controles intuitivos de tela sensível ao toque e gerenciamento ambiental sofisticado. Esses recursos trabalham em conjunto para oferecer resultados repetíveis e de alta qualidade para uma ampla gama de materiais dentais modernos, superando em muito as capacidades de fornos mais antigos, controlados manualmente.

A evolução central dos fornos dentais é a mudança de serem simples dispositivos de aquecimento para se tornarem instrumentos de precisão para o processamento de materiais. Os "recursos avançados" mais valiosos são aqueles que dão ao técnico um controle granular e repetível sobre todo o ciclo de queima, garantindo a integridade e a estética da restauração final.

De Fornos a Instrumentos de Precisão

Para entender o valor dos recursos modernos, é crucial reconhecer que um forno dental não é apenas um forno. Seu trabalho é controlar precisamente um processo de transformação de material, como a sinterização, onde partículas são fundidas sob calor para criar uma restauração sólida e durável.

A Base: Ciclos de Queima Programáveis

O avanço mais importante é o controlador digital programável. Este é o cérebro do forno, ditando cada etapa do processo de aquecimento e resfriamento.

Fornos mais antigos exigiam supervisão manual constante. Fornos modernos permitem que os técnicos definam e salvem programas de várias etapas com parâmetros exatos para temperatura, tempo e vácuo.

Esta capacidade é a chave para obter resultados consistentes com materiais sensíveis como dissilicato de lítio ou zircônia.

A Interface: Controles Intuitivos e Gerenciamento de Dados

A usabilidade é dramaticamente aprimorada pela forma como um técnico interage com o forno. Os designs modernos priorizam a clareza e a facilidade de uso.

Uma grande tela colorida sensível ao toque é agora padrão. Ela fornece uma representação clara e gráfica do ciclo de queima, tornando simples selecionar programas predefinidos ou criar personalizados.

Além disso, recursos como portas USB para registro de dados ou portas RS 232/485 para conexão remota permitem melhor controle de qualidade, manutenção de registros e solução de problemas.

Principais Recursos Que Definem um Forno Moderno

Além do controlador principal, vários recursos trabalham juntos para garantir que o processo seja executado sem falhas, impactando diretamente a qualidade da coroa, ponte ou faceta final.

Aquecimento de Precisão e Controle de Atmosfera

A qualidade da câmara de queima é primordial. Um forno deve criar um ambiente perfeitamente controlado.

Isso é alcançado através de um design de câmara eficiente que garante distribuição uniforme de calor. Isso elimina pontos quentes ou frios que poderiam causar estresse, rachaduras ou um acabamento inconsistente na cerâmica.

O controle de temperatura de alta precisão, frequentemente preciso até um único grau até 1200°C, combinado com uma potente bomba de vácuo, permite que o forno crie a atmosfera exata necessária para prevenir a descoloração da porcelana e garantir a densidade adequada.

Resposta Térmica Rápida e Controlada

Os fornos modernos apresentam taxas de aquecimento rápidas. Essa capacidade pode encurtar significativamente os ciclos de queima, melhorando a produtividade do laboratório.

No entanto, o controle sobre essas taxas é igualmente importante. A capacidade de ditar um aumento lento e constante da temperatura ou uma fase de resfriamento controlada é crítica para prevenir choque térmico e garantir a integridade estrutural do material.

Precisão Mecânica e Segurança

O movimento físico da restauração para dentro e para fora da zona quente também é uma etapa crítica.

Uma bandeja motorizada precisa garante um movimento suave e sem solavancos. Isso evita vibrações que poderiam perturbar pós de porcelana cuidadosamente colocados ou danificar estruturas delicadas antes que estejam totalmente sinterizadas.

Recursos de segurança integrados, como proteção contra superaquecimento e sobrecorrente, são essenciais para proteger o equipamento, a restauração e o ambiente do laboratório.

Entendendo as Compensações

Embora os recursos avançados ofereçam benefícios significativos, eles exigem uma consideração cuidadosa.

Complexidade vs. Controle

Um forno altamente programável oferece imenso controle, mas também vem com uma curva de aprendizado mais acentuada. Um laboratório deve estar preparado para investir tempo em treinamento para aproveitar totalmente essas capacidades.

A Compatibilidade de Material Não é Automática

Um forno pode ser capaz de queimar dezenas de materiais, mas não substitui a experiência do técnico. Compreender os requisitos específicos para cada tipo de porcelana, zircônia ou compósito ainda é o fator mais crítico para o sucesso. O forno é uma ferramenta que executa as instruções especializadas do técnico.

Custo vs. Capacidade Necessária

Nem todo laboratório precisa de um forno com todos os recursos possíveis. Um pequeno laboratório focado em uma gama limitada de materiais pode não precisar do mesmo nível de programabilidade ou conectividade de dados que um grande centro de produção de alto volume. A chave é adequar o investimento ao fluxo de trabalho.

Fazendo a Escolha Certa Para o Seu Objetivo

Em última análise, o melhor forno é aquele que se alinha com os objetivos primários do seu laboratório.

- Se o seu foco principal é a produção em alto volume: Priorize fornos com taxas de aquecimento rápidas, uma grande biblioteca de ciclos programáveis e mecânica robusta e confiável para maximizar a produção.

- Se o seu foco principal é a estética de ponta: Invista em um forno com uniformidade de temperatura excepcional, controle de vácuo preciso e a capacidade de ajustar cada parâmetro do ciclo de queima para sombreamento e caracterização personalizados.

- Se o seu foco principal é um fluxo de trabalho digital (por exemplo, inLab/CEREC): Escolha um forno que ofereça programas certificados e integração perfeita com o seu sistema CAD/CAM para garantir resultados previsíveis para blocos de materiais específicos.

Escolher o forno certo significa capacitar sua habilidade e permitir que você produza trabalhos da mais alta qualidade de forma consistente e eficiente.

Tabela Resumo:

| Recurso | Descrição | Principal Benefício |

|---|---|---|

| Controlador Digital Programável | Permite ciclos de queima de várias etapas com controle preciso de temperatura, tempo e vácuo. | Garante resultados repetíveis para materiais como dissilicato de lítio e zircônia. |

| Display Intuitivo de Tela Sensível ao Toque | Fornece representação gráfica do ciclo e fácil seleção de programas. | Aumenta a usabilidade e reduz erros na operação. |

| Vácuo e Controle de Atmosfera | Usa bombas de vácuo e aquecimento uniforme para prevenir a descoloração e garantir a densidade do material. | Melhora a estética e a durabilidade da restauração. |

| Taxas de Aquecimento Rápidas | Permite aumentos rápidos de temperatura com aceleração e resfriamento controlados. | Aumenta a produtividade do laboratório enquanto previne o choque térmico. |

| Sistema de Bandeja Motorizada | Garante movimento suave e sem vibrações das restaurações. | Protege estruturas delicadas durante a queima. |

| Recursos de Segurança | Inclui proteção contra superaquecimento e sobrecorrente. | Protege equipamentos, restaurações e o ambiente do laboratório. |

Pronto para elevar as capacidades do seu laboratório dental? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas para laboratórios dentais. Nossa linha de produtos, incluindo Fornos Mufla, Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada por uma forte personalização profunda para atender às suas necessidades experimentais exclusivas. Esteja você focado em produção de alto volume, estética de ponta ou fluxos de trabalho digitais, nossos fornos oferecem controle preciso e confiabilidade. Entre em contato conosco hoje para discutir como podemos aumentar sua eficiência e resultados!

Guia Visual

Produtos relacionados

- Forno de prensa de vácuo para cerâmica de sinterização de zircónio de porcelana dentária

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Quais são os erros comuns na operação de fornos de sinterização odontológica? Evite Erros Caros para Restaurações de Zircônia Perfeitas

- Quais fatores determinam a qualidade das restaurações de zircônia sinterizada? Material Mestre, Equipamento e Técnica

- Por que o controle preciso da temperatura é importante em fornos de sinterização odontológica? Garanta Restaurações Dentárias Fortes e Estéticas

- Que fatores devem ser considerados ao escolher um forno de sinterização dental? Garanta Qualidade e Eficiência para o Seu Laboratório

- Quais são os efeitos da sobrecarga de um forno de sinterização dentária? Garanta restaurações de zircônia previsíveis e de alta qualidade