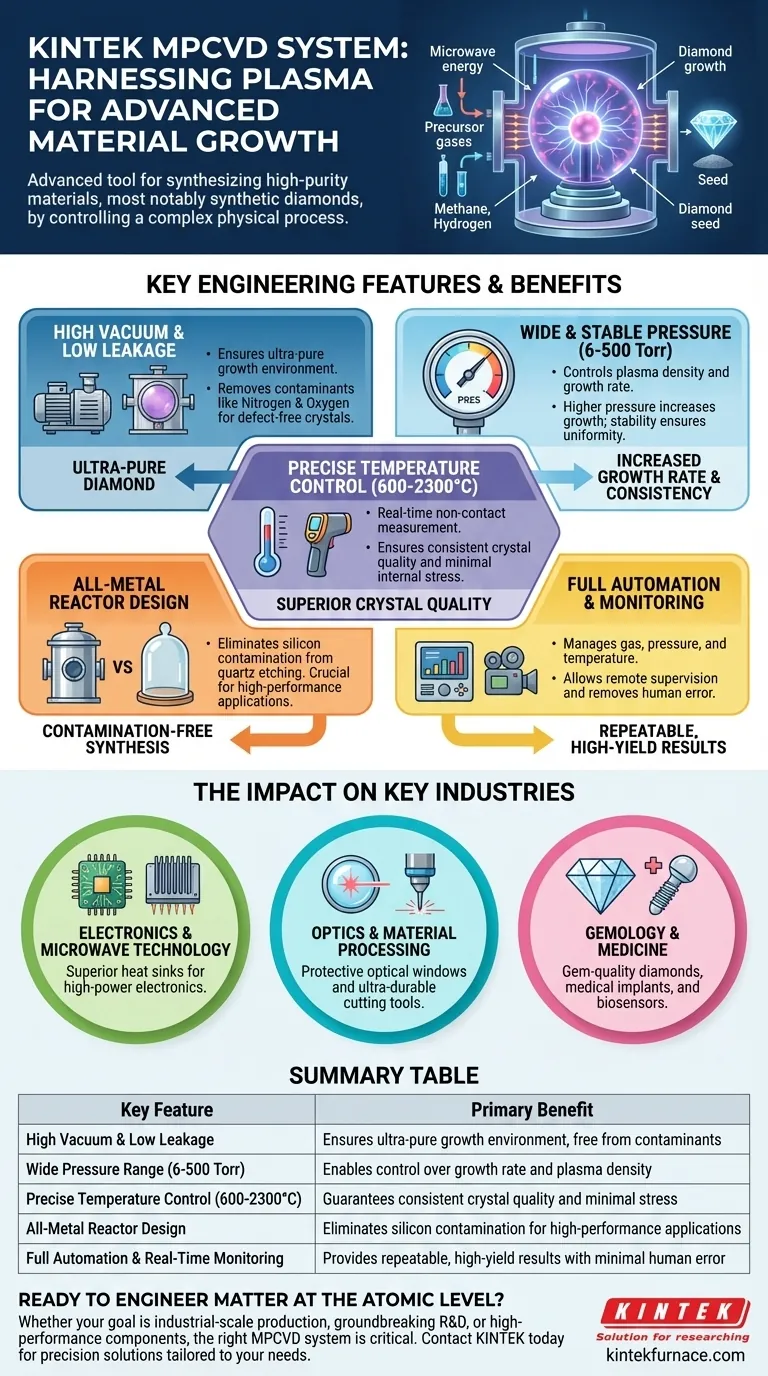

Em sua essência, um sistema de Deposição Química a Vapor por Plasma de Micro-ondas (MPCVD) é uma ferramenta avançada para a síntese de materiais de alta pureza, notavelmente diamantes sintéticos. Suas principais características incluem uma câmara de reação de alto vácuo e totalmente metálica, uma ampla faixa de pressão operacional (6-500 Torr) e geração de plasma altamente estável. Estas são complementadas por medição precisa de temperatura (600-2300°C), automação completa e monitoramento de vídeo em tempo real para garantir resultados repetíveis e de alta qualidade.

O verdadeiro valor de um sistema MPCVD não reside em seus componentes individuais, mas em sua sinergia. Juntos, eles criam um ambiente meticulosamente controlado que transforma gases simples em alguns dos materiais mais avançados do mundo com pureza e consistência excepcionais.

O Princípio Central: Aproveitando o Plasma para o Crescimento de Materiais

Para entender os benefícios de um sistema MPCVD, você deve primeiro entender seu propósito fundamental. Ele é projetado para controlar um processo físico complexo com alta fidelidade.

O que é MPCVD?

O processo envolve o uso de energia de micro-ondas para excitar gases precursores (como metano e hidrogênio) dentro de uma câmara de vácuo. Essa energia cria um plasma—uma bola superaquecida de gás ionizado.

Dentro deste plasma, as moléculas de gás se quebram em espécies químicas reativas. Essas espécies então se depositam em um substrato (geralmente uma pequena semente de diamante), organizando-se átomo por átomo para formar um cristal ou filme de diamante sintético maior.

Principais Materiais Sintetizados

Embora seja principalmente conhecido pelo diamante, a precisão do sistema o torna versátil. Ele é projetado para a deposição de filmes de diamante policristalino, monocristalino e nanocristalino. Também pode ser adaptado para produzir outros alótropos de carbono avançados, como nanotubos de carbono e nanofios.

Desconstruindo as Principais Características de Engenharia

Cada característica de um sistema MPCVD é construída propositadamente para resolver um desafio específico na síntese de materiais. As escolhas de design impactam diretamente a qualidade, pureza e taxa de crescimento do produto final.

Alto Vácuo e Baixo Vazamento

Um ambiente de alto vácuo é o primeiro passo para garantir a pureza. Ao evacuar a câmara, você remove contaminantes atmosféricos como nitrogênio e oxigênio que, de outra forma, poderiam ser incorporados como defeitos na rede cristalina do diamante. A baixa taxa de vazamento garante que este ambiente intocado seja mantido durante todo o ciclo de crescimento, que pode durar centenas de horas.

Pressão Operacional Ampla e Estável (6-500 Torr)

A pressão influencia diretamente a densidade do plasma e a concentração de espécies reativas. A capacidade de operar em uma ampla faixa de pressão oferece aos cientistas e engenheiros uma alavanca crítica para controlar o processo.

Pressões mais altas podem aumentar significativamente a taxa de crescimento do diamante, enquanto a capacidade do sistema de manter um plasma estável em qualquer configuração garante que o crescimento seja uniforme e consistente.

Controle Preciso de Temperatura (600-2300°C)

A temperatura é um dos parâmetros mais críticos no crescimento do diamante. Mesmo pequenas flutuações podem afetar a qualidade do cristal. Os sistemas MPCVD usam pirômetros de duas ondas sem contato para medição de temperatura de alta precisão diretamente na superfície da amostra em crescimento. Isso permite que o sistema faça ajustes em tempo real, garantindo que o diamante se forme com a estrutura desejada e mínimo estresse interno.

Design de Reator Totalmente Metálico

Sistemas mais antigos frequentemente usavam campânulas de quartzo como câmaras de reação. No entanto, o plasma intenso pode corroer o quartzo, liberando impurezas de silício que contaminam o diamante. Os sistemas MPCVD modernos usam um design de reator totalmente metálico para eliminar essa fonte de contaminação, o que é crucial para produzir o diamante ultra-puro exigido para aplicações eletrônicas e ópticas de alto desempenho.

Automação e Monitoramento Completos

Sintetizar um diamante grande e de alta qualidade é uma maratona, não um sprint. O processo de crescimento é longo e requer estabilidade inabalável. A automação completa elimina o risco de erro humano, gerenciando o fluxo de gás, pressão e temperatura de acordo com uma receita precisa. O monitoramento de vídeo integrado permite a supervisão remota, garantindo que o processo funcione sem problemas e sem interrupções.

O Impacto nas Principais Indústrias

A combinação dessas características permite o uso de materiais cultivados por MPCVD em alguns dos campos mais exigentes da atualidade. A precisão do sistema se traduz diretamente no desempenho do material.

Eletrônicos e Tecnologia de Micro-ondas

A capacidade do diamante de dissipar calor é incomparável. A alta pureza alcançada nos sistemas MPCVD permite a criação de filmes de diamante que atuam como dissipadores de calor superiores para eletrônicos de alta potência, evitando que superaqueçam.

Óptica e Processamento de Materiais

O diamante é transparente em um amplo espectro e incrivelmente duro. Essas propriedades o tornam um material ideal para janelas ópticas protetoras em ambientes agressivos (por exemplo, para lasers ou sensores) e para a criação de ferramentas de corte ultra-duráveis.

Gemologia e Medicina

A capacidade de cultivar diamantes de cristal único grandes e perfeitos tem aplicações óbvias na indústria de gemas. Além disso, a inércia e a biocompatibilidade do diamante o tornam um material promissor para implantes médicos e biossensores.

Como Isso se Aplica ao Seu Objetivo

As características certas para focar dependem inteiramente da sua aplicação pretendida.

- Se o seu foco principal é a produção em escala industrial de diamantes de qualidade gema: Priorize a ampla faixa de pressão para maximizar a taxa de crescimento e a automação completa para garantir execuções de produção consistentes e de alto rendimento.

- Se o seu foco principal é a pesquisa e desenvolvimento de novos materiais: O controle preciso de temperatura e o reator limpo e totalmente metálico são primordiais para a integridade experimental e para alcançar a pureza do material necessária para a descoberta científica.

- Se o seu foco principal é a criação de componentes eletrônicos ou ópticos de alto desempenho: O sistema de alto vácuo e o design de baixo vazamento são inegociáveis, pois mesmo traços de impurezas podem degradar o desempenho térmico e óptico do dispositivo final.

Em última análise, o sistema MPCVD oferece um nível de controle incomparável, permitindo que você projete a matéria em nível atômico.

Tabela Resumo:

| Característica Principal | Benefício Primário |

|---|---|

| Alto Vácuo e Baixo Vazamento | Garante um ambiente de crescimento ultra-puro, livre de contaminantes |

| Ampla Faixa de Pressão (6-500 Torr) | Permite o controle sobre a taxa de crescimento e a densidade do plasma |

| Controle Preciso de Temperatura (600-2300°C) | Garante qualidade consistente do cristal e estresse mínimo |

| Design de Reator Totalmente Metálico | Elimina a contaminação por silício para aplicações de alto desempenho |

| Automação Completa e Monitoramento em Tempo Real | Fornece resultados repetíveis e de alto rendimento com erro humano mínimo |

Pronto para Projetar a Matéria em Nível Atômico?

Seja seu objetivo a produção em escala industrial de diamantes de qualidade gema, P&D inovador em novos materiais ou a criação de componentes eletrônicos de alto desempenho, o sistema MPCVD certo é fundamental.

Na KINTEK, aproveitamos nossa excepcional P&D e capacidades de fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades exclusivas. Nossa profunda experiência em personalização garante que seu sistema MPCVD – seja um Forno Mufla, Tubular, Rotativo, a Vácuo e Atmosfera, ou Sistema CVD/PECVD – esteja perfeitamente alinhado com seus requisitos experimentais.

Entre em contato conosco hoje para discutir como nossa engenharia de precisão pode acelerar a síntese de seus materiais e entregar a pureza, consistência e controle que seus projetos exigem.

Guia Visual

Produtos relacionados

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Qual é o princípio de funcionamento de um forno tubular CVD?Revestimento de precisão para materiais avançados

- Quais indústrias e campos de pesquisa se beneficiam dos sistemas de fornos tubulares CVD para materiais 2D? Desbloqueie Inovações Tecnológicas de Próxima Geração

- Por que o design do tubo é importante em fornos CVD? Garanta uma deposição uniforme para filmes de alta qualidade

- Onde um Forno Tubular CVD é comumente utilizado? Essencial para Materiais de Alta Tecnologia e Eletrônicos

- O que torna um Forno Tubular CVD essencial para a ciência dos materiais e nanotecnologia? Desvende a Precisão na Síntese de Materiais