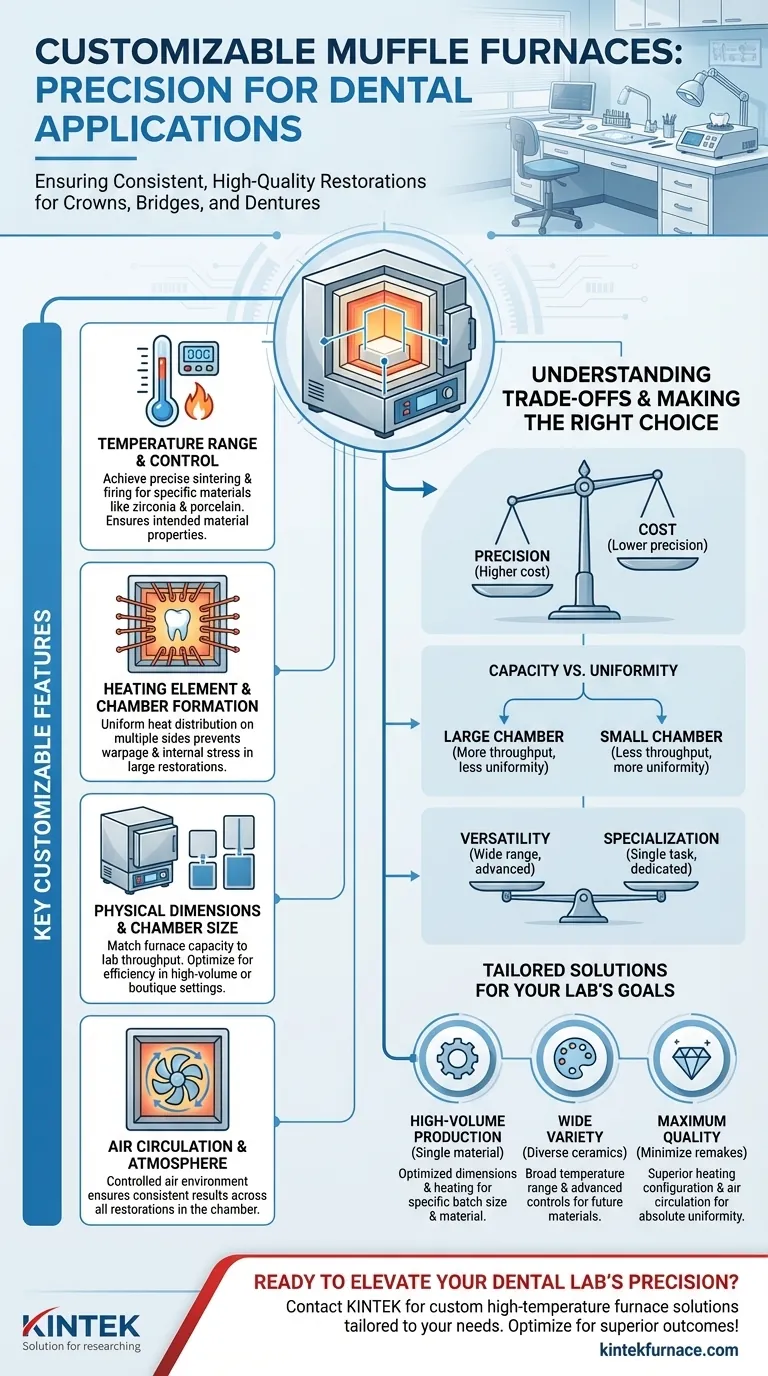

Em um laboratório dentário moderno, a qualidade de uma restauração está diretamente ligada à precisão das ferramentas utilizadas. Para processos como a criação de coroas, pontes e dentaduras, o forno de mufla é um instrumento fundamental. A capacidade de personalizar este forno não é um luxo, mas uma necessidade para alcançar resultados ótimos, sendo as características personalizáveis mais comuns a faixa de temperatura, a configuração dos elementos de aquecimento, as dimensões físicas e os sistemas de circulação de ar.

A personalização de um forno de mufla vai além de simplesmente adaptá-lo ao espaço físico do seu laboratório. Trata-se de projetar com precisão o ambiente de aquecimento para corresponder aos requisitos químicos e físicos exatos dos materiais dentários específicos com os quais você trabalha, garantindo resultados consistentes e de alta qualidade.

O Papel do Forno em Restaurações Dentárias

Um forno de mufla fornece uma câmara isolada de alta temperatura para o tratamento térmico de materiais. Na odontologia, esse processo é essencial para tarefas como a sinterização de zircônia ou a queima de cerâmicas.

O objetivo é aplicar calor de maneira altamente controlada para atingir a resistência alvo, translucidez e estabilidade de cor do material. Qualquer desvio pode levar a uma restauração fraca, descolorida ou mal ajustada, resultando em refações dispendiosas e tempo perdido.

Principais Áreas de Personalização Explicadas

Compreender como cada recurso personalizável impacta o produto final é crucial para tomar uma decisão informada. Estas quatro áreas são as alavancas primárias para controlar a qualidade.

Faixa e Controle de Temperatura

Diferentes materiais dentários, como zircônia e vários tipos de porcelana, possuem ciclos de temperatura únicos e altamente específicos que devem ser submetidos.

Um forno personalizável permite que você especifique uma faixa de temperatura e uma precisão de controle que correspondam perfeitamente aos materiais que você mais utiliza. Isso garante que você possa atingir e manter com precisão as temperaturas críticas, o que é fundamental para alcançar as propriedades pretendidas do material.

Elementos de Aquecimento e Formação da Câmara

O arranjo dos elementos de aquecimento determina a uniformidade com que o calor é distribuído por toda a câmara. Este não é um detalhe menor.

A personalização da configuração dos elementos de aquecimento — por exemplo, ter elementos em três ou quatro lados da câmara — evita pontos quentes e frios. Essa uniformidade é fundamental para prevenir empenamento ou estresse interno, especialmente em restaurações maiores, como pontes multianuais.

Dimensões Físicas e Tamanho da Câmara

Embora a adaptação do forno ao seu laboratório seja uma consideração, as dimensões internas da câmara são principalmente sobre fluxo de trabalho e eficiência.

Especificar o tamanho da câmara permite que você harmonize a capacidade do forno com o rendimento do seu laboratório. Um laboratório de alto volume pode otimizar para tamanhos de lote maiores, enquanto um laboratório menor e mais exclusivo pode priorizar uma câmara menor para uniformidade máxima de temperatura em casos complexos.

Circulação de Ar e Atmosfera

O ambiente dentro do forno é tão importante quanto a temperatura. Alguns processos requerem uma atmosfera de ar padrão, enquanto outros podem necessitar de condições específicas para prevenir a oxidação.

A personalização do sistema de circulação de ar garante que cada restauração na câmara, da frente para trás, seja exposta à mesma temperatura e atmosfera. Isso garante resultados consistentes em todo um lote de coroas ou pontes.

Entendendo os Compromissos (Trade-offs)

Especificar um forno personalizado envolve equilibrar prioridades concorrentes. Não existe uma única configuração "melhor"; existe apenas a melhor configuração para seus objetivos específicos.

Precisão vs. Custo

Controladores de temperatura de ponta e projetos de elementos de aquecimento mais complexos proporcionam precisão e uniformidade superiores. No entanto, essa engenharia avançada tem um custo inicial mais alto. Você deve ponderar o preço em relação ao custo a longo prazo de resultados inconsistentes e refações.

Capacidade vs. Uniformidade

Uma câmara de forno maior permite processar mais unidades de uma vez, aumentando o rendimento. No entanto, manter a uniformidade de temperatura perfeita torna-se mais difícil e caro à medida que o volume da câmara aumenta. Para os casos estéticos mais exigentes, um forno menor e dedicado pode fornecer resultados mais confiáveis.

Versatilidade vs. Especialização

Um forno com uma faixa de temperatura muito ampla e programação avançada oferece a versatilidade para lidar com novos materiais que possam surgir no mercado. Por outro lado, um forno projetado para uma única tarefa específica — como a sinterização de zircônia — pode ser mais simples, mais confiável e mais econômico para essa finalidade dedicada.

Fazendo a Escolha Certa para o Seu Laboratório

Sua escolha de personalização deve ser guiada pela função principal e pelos objetivos de negócios do seu laboratório.

- Se o seu foco principal é a produção em alto volume de um único material: Priorize um forno com dimensões otimizadas para o seu tamanho de lote padrão e um perfil de aquecimento ajustado às exigências desse material específico.

- Se o seu foco principal é trabalhar com uma ampla variedade de cerâmicas e materiais dentários: Escolha um forno com uma faixa de temperatura mais ampla e controles de programação avançados para acomodar necessidades diversas e futuras de materiais.

- Se o seu foco principal é maximizar a qualidade e minimizar as refações: Invista em configurações superiores de elementos de aquecimento e sistemas de circulação de ar para garantir uniformidade de temperatura absoluta em todas as restaurações.

Ao especificar cuidadosamente esses recursos, você transforma um forno de um simples equipamento em um instrumento de precisão fundamental para o sucesso do seu laboratório.

Tabela Resumo:

| Recurso Personalizável | Benefício Principal para Laboratórios Dentários |

|---|---|

| Faixa e Controle de Temperatura | Atinge sinterização e queima precisas para materiais como zircônia e cerâmicas |

| Configuração dos Elementos de Aquecimento | Garante aquecimento uniforme para evitar empenamento em coroas e pontes |

| Dimensões Físicas e Tamanho da Câmara | Otimiza a eficiência do fluxo de trabalho para tamanhos de lote em laboratórios de alto volume ou exclusivos |

| Circulação de Ar e Atmosfera | Mantém resultados consistentes em todas as restaurações na câmara |

Pronto para elevar a precisão do seu laboratório dentário? Na KINTEK, especializamo-nos em soluções personalizadas de fornos de alta temperatura adaptadas às suas necessidades exclusivas. Aproveitando nossa excepcional P&D e fabricação interna, oferecemos produtos avançados como Fornos de Mufla, Fornos de Tubo e mais, com capacidades de personalização profundas para garantir que suas restaurações atendam aos mais altos padrões de resistência, translucidez e estabilidade de cor. Não deixe que resultados inconsistentes o detenham — entre em contato conosco hoje para discutir como podemos otimizar seu forno para resultados superiores em coroas, pontes e dentaduras!

Guia Visual

Produtos relacionados

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de mufla de laboratório com elevação inferior

- Forno de prensa de vácuo para cerâmica de sinterização de zircónio de porcelana dentária

- 1700℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Qual é a temperatura da cerâmica dentária? A Chave para Restaurações Duráveis e Estéticas

- Que recursos avançados pode ter um forno de porcelana? Alcance precisão e controle para restaurações dentárias superiores

- Qual é a estrutura do Forno de Sinterização Rápida e Lenta para Laboratório Dentário? Desbloqueie Precisão e Eficiência para o Seu Laboratório

- Um forno de porcelana pode ser usado para materiais de zircônia? Entenda as diferenças críticas para o sucesso.

- Quais características-chave devem ser consideradas ao selecionar um forno de sinterização dentária? Otimize a Qualidade da Zircônia e a Eficiência do Laboratório

- Quais são as principais aplicações dentárias da zircónia sinterizada? Descubra Coroas, Pontes Duráveis e Mais

- Para que são usados os fornos combinados de cerâmica dentária? Maximize a Eficiência do Laboratório com Cozedura e Prensagem Duplas

- Quais fatores devem ser considerados ao comprar um forno de cerâmica dentária? Garanta a Compatibilidade de Materiais e a Precisão