Sim, um forno projetado para ambos os processos pode ser usado para zircônia, mas é fundamental entender a distinção. Embora os fornos "combi" modernos sejam construídos para lidar tanto com a queima de porcelana quanto com a sinterização de zircônia, um forno padrão ou mais antigo de apenas porcelana não possui a capacidade de temperatura e a programação necessárias para o processamento bem-sucedido da zircônia. Os dois procedimentos são fundamentalmente diferentes, e o uso do equipamento ou ciclo incorreto comprometerá a restauração final.

A questão central não é se uma única caixa pode aquecer, mas se ela pode executar com precisão dois processos térmicos muito diferentes. A queima de porcelana é um processo de temperatura relativamente baixa e curta duração para estética, enquanto a sinterização de zircônia é um processo de alta temperatura e longa duração essencial para a integridade estrutural.

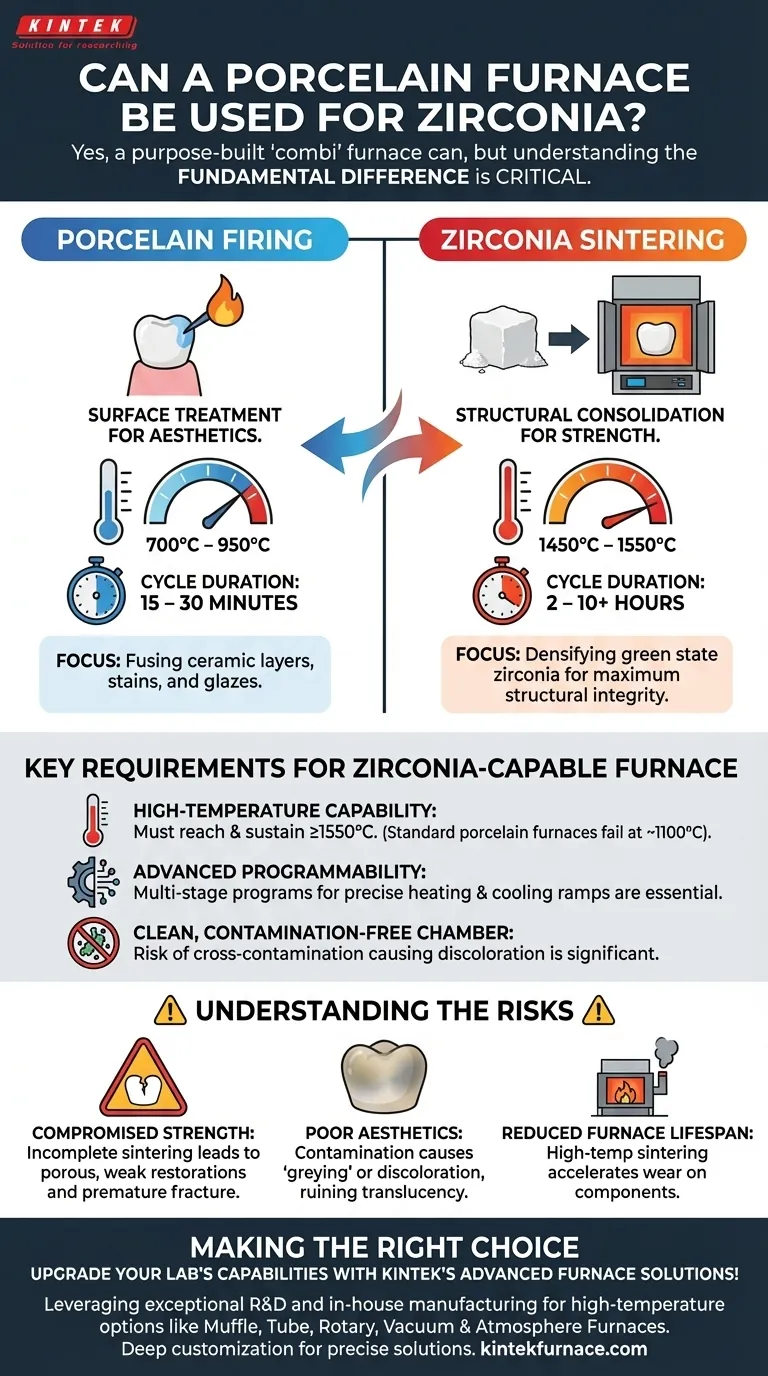

A Diferença Fundamental: Queima vs. Sinterização

Para entender os requisitos do equipamento, você deve primeiro entender os dois processos distintos de ciência dos materiais envolvidos. Eles não são intercambiáveis.

O que é Queima de Porcelana?

A queima de porcelana é principalmente um tratamento de superfície. Envolve aquecer uma restauração para fundir camadas de cerâmica dentária, aplicar pigmentos ou criar um esmalte final.

Este processo geralmente ocorre em temperaturas entre 700°C e 950°C. Os ciclos são curtos, muitas vezes durando apenas 15-30 minutos, e se concentram em alcançar a textura superficial e o tom corretos.

O que é Sinterização de Zircônia?

A sinterização é um processo transformador que confere força à zircônia. Ela pega uma restauração pré-maciçada, em estado "verde" ou "branco", e a consolida em uma forma final densa e dura.

Isso requer temperaturas muito mais altas, tipicamente entre 1450°C e 1550°C, mantidas por um período prolongado. Um ciclo de sinterização completo é um programa de múltiplas etapas que pode durar de 2 a mais de 10 horas, incluindo rampas de aquecimento e resfriamento controladas com precisão.

Por que Esta Distinção é Crítica

A enorme diferença na temperatura de pico e na duração do ciclo é o desafio central. Um forno deve ser projetado especificamente para atingir e manter com segurança 1550°C por horas sem danificar seus próprios componentes, como os elementos de aquecimento ou o isolamento.

Além disso, a fase de resfriamento lenta e controlada em um ciclo de sinterização é crucial para prevenir choque térmico e microfraturas na zircônia, garantindo sua máxima resistência.

Requisitos Chave para um Forno Capaz de Zircônia

Antes de tentar sinterizar zircônia, você deve confirmar se o seu forno atende a vários critérios inegociáveis.

Capacidade de Alta Temperatura

O forno deve ser oficialmente classificado pelo fabricante para atingir e sustentar temperaturas de pelo menos 1550°C. Um forno de porcelana padrão, que pode atingir no máximo cerca de 1100°C-1200°C, simplesmente não consegue executar o processo de sinterização.

Programabilidade Avançada

Um forno capaz de zircônia deve permitir a criação e o salvamento de programas complexos de múltiplas etapas. Você precisa de controle preciso sobre a taxa de aquecimento (quão rápido a temperatura sobe), o tempo de permanência na temperatura de pico e a taxa de resfriamento. Programas de porcelana pré-definidos e simples são inadequados.

Uma Câmara Limpa e Livre de Contaminação

Usar o mesmo forno para ambos os processos introduz um risco significativo de contaminação cruzada. Resíduos de vitrificação ou queima de porcelana podem se tornar aerotransportados em altas temperaturas de sinterização e se incorporar à superfície da zircônia, causando descoloração e comprometendo o resultado estético.

Entendendo as Compensações e Riscos

O uso de um forno inadequado ou um forno combi contaminado acarreta riscos significativos que afetam diretamente o sucesso clínico.

Integridade Estrutural Comprometida

A sinterização incompleta devido a temperaturas incorretas ou ciclos curtos resulta em uma restauração porosa e fraca. Este material não terá a resistência à flexão declarada pelo fabricante e apresenta alto risco de fratura prematura na boca do paciente.

Resultados Estéticos Ruins

A contaminação por outros materiais é a principal causa de "acinzentamento" ou descoloração das restaurações de zircônia. Isso anula completamente os benefícios estéticos de usar materiais de zircônia translúcidos modernos.

Vida Útil Reduzida do Forno

Operar consistentemente ciclos de sinterização longos e de alta temperatura em um forno não projetado explicitamente para essa carga de trabalho causará desgaste acelerado nos elementos de aquecimento, termopar e isolamento. Isso leva a reparos mais frequentes e caros e leituras de temperatura imprecisas.

Fazendo a Escolha Certa para Seu Objetivo

Sua decisão deve ser baseada no volume de produção, nos padrões de qualidade e no orçamento do seu laboratório.

- Se seu foco principal for restaurações de zircônia consistentes e de alta qualidade: Invista em um forno de sinterização dedicado. Isso elimina riscos de contaminação e garante que cada peça seja processada de acordo com os parâmetros ideais.

- Se você administra um laboratório versátil com produção mista: Um forno "combi" moderno é uma solução viável, mas você deve impor um protocolo rigoroso de uso de bandejas de queima separadas e dedicadas e limpeza meticulosa da câmara entre os tipos de material.

- Se você está considerando a compra de um novo forno: Priorize um modelo que seja explicitamente comercializado como um forno de combinação com programas separados e validados para porcelana e para os tipos específicos de zircônia que você planeja usar.

Compreender os requisitos distintos de cada material é a chave para alcançar resultados previsíveis e de alta qualidade com seu equipamento.

Tabela de Resumo:

| Aspecto | Queima de Porcelana | Sinterização de Zircônia |

|---|---|---|

| Tipo de Processo | Tratamento de superfície para estética | Consolidação estrutural para resistência |

| Faixa de Temperatura | 700°C - 950°C | 1450°C - 1550°C |

| Duração do Ciclo | 15-30 minutos | 2-10+ horas |

| Riscos Principais | Inadequado para zircônia | Resistência comprometida, descoloração se o forno impróprio for usado |

Atualize as capacidades do seu laboratório com as soluções avançadas de forno da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios opções de fornos de alta temperatura como Fornos de Mufa, Tubo, Rotativo, Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante soluções precisas para suas necessidades experimentais exclusivas, seja para sinterizar zircônia ou queimar porcelana. Entre em contato conosco hoje para aumentar sua eficiência e alcançar resultados superiores!

Guia Visual

Produtos relacionados

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- Forno de prensa de vácuo para cerâmica de sinterização de zircónio de porcelana dentária

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla de laboratório com elevação inferior

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Qual papel a faixa de temperatura e a precisão desempenham no desempenho dos fornos odontológicos? Garanta precisão para restaurações dentárias superiores

- Qual é o princípio de funcionamento de um forno dentário? Dominando a Sinterização e Cozimento de Precisão para Coroas

- Por que a faixa de temperatura é importante ao selecionar um forno odontológico? Desbloqueie a Compatibilidade de Materiais e a Precisão

- Com que frequência os fornos odontológicos devem ser calibrados? Garanta Precisão para Restaurações Perfeitas

- Por que usar uma configuração universal para todos os materiais em um forno dentário é um erro? Domine o Sinterização de Precisão para Restaurações Perfeitas