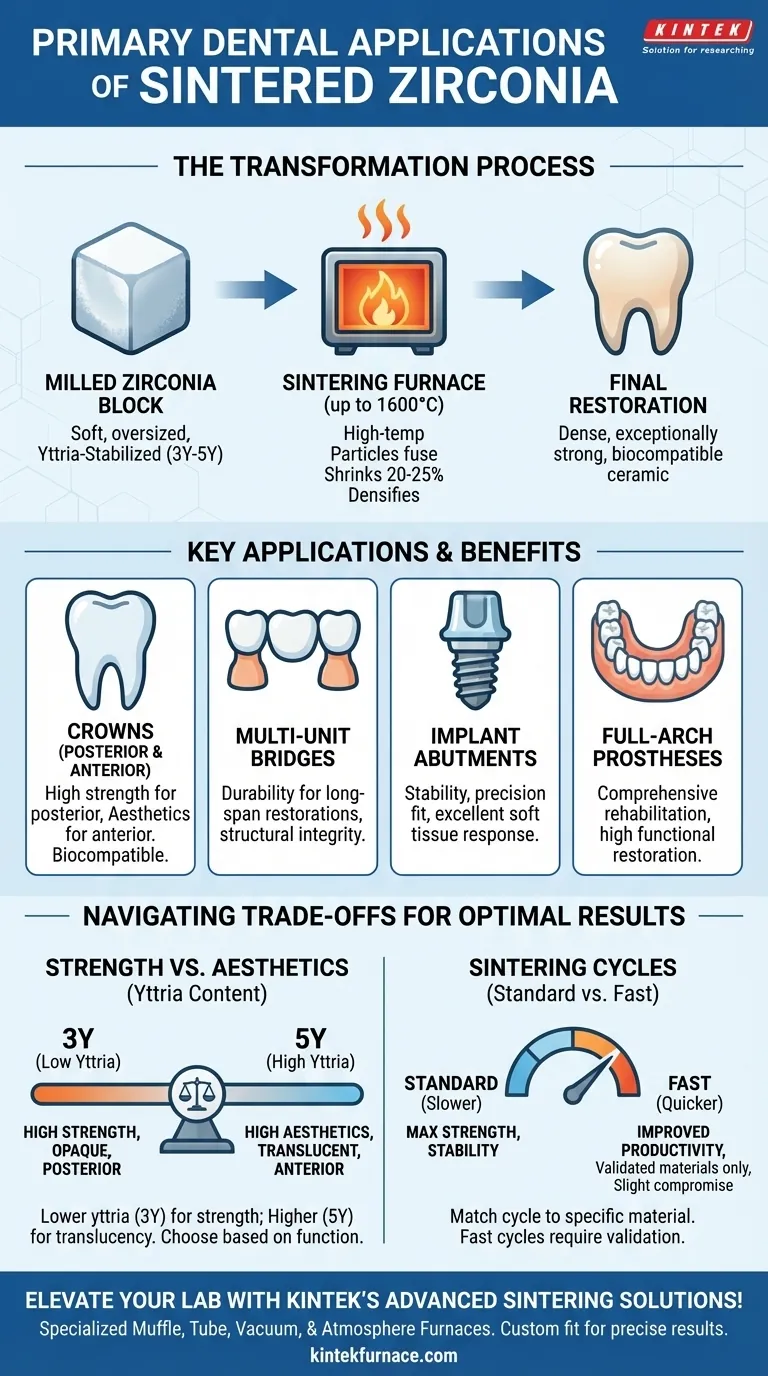

Na odontologia moderna, a zircónia sinterizada é o material fundamental para a criação de uma vasta gama de restaurações dentárias altamente duráveis e estéticas. As suas principais aplicações são para a fabricação de coroas, pontes multiunidades, pilares de implantes e, em alguns casos, próteses de arcada completa. O processo de sinterização é o que transforma a zircónia pré-formada numa restauração final com a sua reconhecida resistência e biocompatibilidade.

O valor central da zircónia sinterizada reside não apenas no material em si, mas no processo de sinterização térmica que liberta as suas propriedades. Este processo de aquecimento controlado converte um bloco de zircónia macio e fresado numa cerâmica densa e excecionalmente forte, adequada para o ambiente exigente da cavidade oral.

Porquê a Sinterização é Essencial para Restaurações de Zircónia

A zircónia não começa como um material forte. No laboratório dentário, começa como um bloco calcário e sobredimensionado que é fresado na forma precisa de uma coroa ou ponte utilizando tecnologia CAD/CAM. Este estado pré-sinterizado é intencionalmente macio para permitir uma fresagem fácil e precisa.

O Material: Zircónia Estabilizada com Ítria

O material utilizado é tipicamente zircónia estabilizada com ítria (Y-TZP), um óxido de zircónio com pequenas quantidades de óxido de ítrio adicionadas.

A concentração de ítria (por exemplo, 3Y, 4Y, 5Y) dita as propriedades finais da restauração. Um menor teor de ítria (3Y) produz maior resistência, enquanto um maior teor (5Y) melhora a translucidez, tornando-a mais estética para os dentes anteriores.

A Transformação: O Processo de Sinterização

A sinterização é um processo de queima a alta temperatura que ocorre num forno dentário especializado após a fresagem da restauração.

Durante este processo, as partículas de zircónia fundem-se, fazendo com que a restauração encolha numa quantidade precisa (tipicamente 20-25%) e densifique-se no seu estado final e endurecido.

O Equipamento: O Forno Especializado

Os fornos de sinterização de zircónia são projetados para atingir temperaturas extremamente altas, frequentemente até 1600°C (2912°F).

Devem manter estas temperaturas com absoluta uniformidade por longos períodos. O controlo preciso da temperatura e os elementos de aquecimento avançados são críticos para garantir que cada parte da restauração é sinterizada uniformemente, alcançando resistência consistente e um ajuste previsível.

Compreendendo as Vantagens e Variáveis

Embora a zircónia sinterizada ofereça benefícios excecionais, alcançar resultados ótimos depende do controlo de várias variáveis chave. As escolhas feitas impactam diretamente o equilíbrio final entre resistência e estética.

Resistência vs. Estética

Existe uma troca inerente entre a resistência mecânica e a translucidez (e, portanto, a qualidade estética) da zircónia.

A zircónia de alta resistência (como 3Y-TZP) é mais opaca e é mais adequada para coroas posteriores e pontes de grande extensão onde a durabilidade é primordial.

A zircónia de alta translucidez (como 5Y-TZP) é menos resistente, mas oferece estética superior, tornando-a ideal para coroas anteriores altamente visíveis que devem imitar dentes naturais.

O Impacto dos Ciclos de Sinterização

O ciclo de sinterização — a combinação de temperatura, taxa de aquecimento e tempo de permanência — afeta profundamente a microestrutura final.

Os ciclos de "sinterização rápida" podem melhorar a produtividade do laboratório, mas podem não atingir o mesmo nível de resistência ou estabilidade a longo prazo que um ciclo convencional e mais lento. A escolha do ciclo deve ser compatível com o material de zircónia específico que está a ser utilizado.

A Importância da Origem do Material

Nem todos os pós de zircónia são criados iguais. Diferenças na origem do pó, pureza e mistura podem levar a variações no comportamento de sinterização e nas propriedades finais, mesmo entre produtos com a mesma classificação de ítria.

Tomando a Decisão Certa para a Sua Aplicação

Selecionar o tipo correto de zircónia e protocolo de sinterização é crucial para o sucesso clínico. A sua decisão deve ser guiada pelas exigências funcionais e estéticas específicas da restauração.

- Se o seu foco principal é a máxima resistência para restaurações posteriores: Escolha uma zircónia de baixa translucidez e alta resistência (tipicamente 3Y) e utilize um ciclo de sinterização padrão, recomendado pelo fabricante.

- Se o seu foco principal é a estética superior para coroas anteriores: Opte por uma zircónia de alta translucidez (4Y ou 5Y) para obter uma aparência mais natural e realista.

- Se o seu foco principal é a eficiência do laboratório: Pode utilizar ciclos de sinterização rápida, mas apenas com materiais de zircónia especificamente validados para esse fim, e compreenda que pode haver um ligeiro compromisso na resistência máxima.

Em última análise, dominar as restaurações de zircónia requer uma compreensão profunda de como o material, o processo de fresagem e o protocolo de sinterização funcionam em conjunto para produzir um resultado previsível.

Tabela Resumo:

| Aplicação | Características Principais | Melhores Casos de Uso |

|---|---|---|

| Coroas | Alta resistência, biocompatibilidade | Dentes posteriores e anteriores |

| Pontes | Durabilidade para extensões multiunidades | Restaurações de grande extensão |

| Pilares de Implantes | Estabilidade e precisão | Implantes dentários |

| Próteses de Arcada Completa | Restauração abrangente | Reabilitação de boca completa |

Eleve as capacidades do seu laboratório dentário com as soluções avançadas de sinterização da KINTEK! Aproveitando uma excecional I&D e fabricação interna, fornecemos a diversos laboratórios fornos de alta temperatura como Muflo, Tubo, Rotativo, Vácuo & Atmosfera, e Sistemas CVD/PECVD. A nossa forte capacidade de personalização profunda garante um ajuste preciso às suas necessidades únicas de sinterização de zircónia, melhorando a qualidade e eficiência da restauração. Contacte-nos hoje para discutir como as nossas soluções de forno personalizadas podem beneficiar a sua prática!

Guia Visual

Produtos relacionados

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- Forno de prensa de vácuo para cerâmica de sinterização de zircónio de porcelana dentária

- Forno de mufla de laboratório com elevação inferior

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Por que a faixa de temperatura é importante ao selecionar um forno odontológico? Desbloqueie a Compatibilidade de Materiais e a Precisão

- Quais são as funções primárias dos fornos cerâmicos odontológicos? Alcance Precisão e Durabilidade em Restaurações Dentárias

- Quais são as práticas de manutenção recomendadas para fornos odontológicos? Garanta Precisão e Longevidade para o Seu Laboratório

- Qual papel a faixa de temperatura e a precisão desempenham no desempenho dos fornos odontológicos? Garanta precisão para restaurações dentárias superiores

- Por que usar uma configuração universal para todos os materiais em um forno dentário é um erro? Domine o Sinterização de Precisão para Restaurações Perfeitas