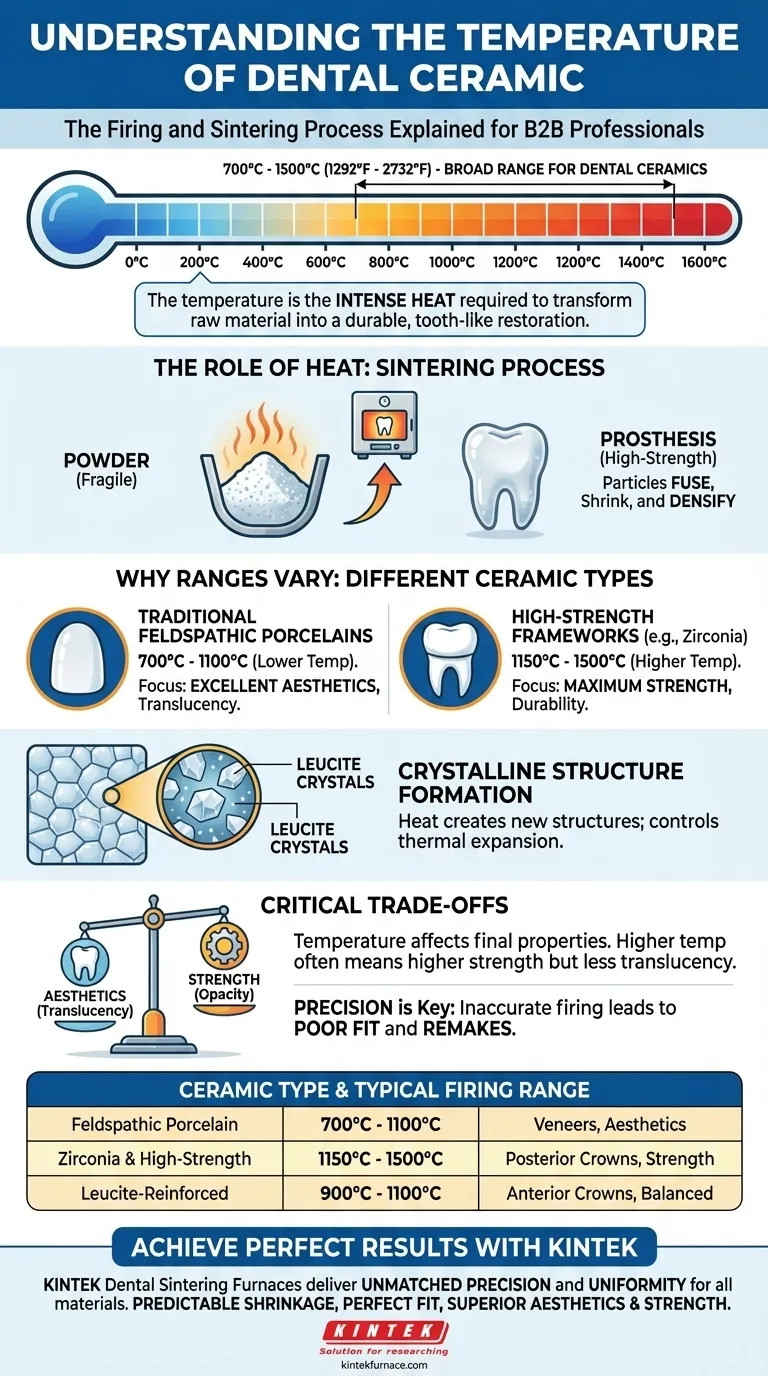

A "temperatura" de uma cerâmica dentária refere-se à sua temperatura de queima ou sinterização, o calor intenso necessário para transformar a matéria-prima em uma restauração durável e semelhante a um dente. Este processo ocorre tipicamente em um forno dentário dentro de uma ampla faixa de 700°C a 1500°C (1292°F a 2732°F), com a temperatura precisa ditada pelo tipo específico de cerâmica que está sendo utilizada.

A temperatura de queima de uma cerâmica dentária não é um valor único, mas uma variável crítica de processamento que muda com base na composição do material. Essa temperatura é precisamente controlada para desencadear uma transformação física, densificando o material e determinando sua resistência final, ajuste e estética.

O Papel do Calor na Criação de Cerâmicas Dentárias

A temperatura aplicada em um forno dentário é o catalisador fundamental que converte um pó frágil ou um bloco calcário em uma prótese dentária de alta resistência. Este processo é conhecido como sinterização ou queima.

Do Pó à Prótese: O Processo de Sinterização

Sinterização é o processo de compactar e formar uma massa sólida de material por calor, sem derretê-lo ao ponto de liquefação.

Durante a queima, as partículas cerâmicas individuais se fundem em seus pontos de contato. Essa fusão reduz os espaços vazios entre as partículas, fazendo com que o material encolha e se torne significativamente mais denso e forte.

Por Que as Faixas de Temperatura Variam Tão Amplamente

Diferentes tipos de cerâmicas dentárias possuem composições químicas vastamente diferentes, o que requer "receitas" de temperatura únicas para uma queima adequada.

Por exemplo, as porcelanas feldspáticas tradicionais são frequentemente queimadas em temperaturas mais baixas, tipicamente entre 700°C e 1100°C. Esses materiais são conhecidos por sua excelente estética.

Em contraste, as cerâmicas de estrutura de alta resistência podem exigir temperaturas muito mais altas. Por exemplo, alguns materiais feldspáticos mais antigos usados para formar estruturas cristalinas específicas exigiam aquecimento entre 1150°C e 1500°C. A zircônia moderna, um material dominante, é sinterizada em temperaturas igualmente altas.

A Formação de Estruturas Cristalinas

O calor faz mais do que apenas fundir partículas; ele também pode criar novas estruturas cristalinas dentro da matriz vítrea da cerâmica.

Em algumas cerâmicas feldspáticas, o aquecimento causa a formação de cristais de leucita. Isso é significativo porque a leucita tem um coeficiente de expansão térmica diferente (o quanto ela se expande e contrai com o calor) do vidro circundante.

Controlar a formação desses cristais é essencial para gerenciar as propriedades finais da restauração, especialmente ao aplicar camadas de cerâmica sobre uma subestrutura metálica ou de zircônia. Uma incompatibilidade na expansão térmica causará rachaduras e falhas.

Compreendendo as Compensações Críticas

A escolha da temperatura de queima está diretamente ligada a uma série de compensações entre as propriedades finais da restauração. Compreender isso é fundamental para a seleção e processamento do material.

Controle de Temperatura e Precisão Dimensional

O processo de sinterização envolve inerentemente o encolhimento. Se a temperatura não for controlada com extrema precisão de acordo com o protocolo do fabricante, esse encolhimento pode se tornar imprevisível.

Uma queima imprecisa pode levar a uma coroa ou ponte muito pequena ou distorcida, resultando em um ajuste ruim que deve ser refeito. Esta é uma preocupação primordial para todo técnico de laboratório dentário.

Estética vs. Resistência

Geralmente, existe uma relação inversa entre a translucidez de uma cerâmica e sua resistência, que muitas vezes está ligada à sua temperatura de processamento.

As cerâmicas vítreas de baixa temperatura e as porcelanas feldspáticas são frequentemente mais translúcidas e realistas, tornando-as ideais para facetas. As cerâmicas de sinterização de alta temperatura, como a zircônia, são incrivelmente fortes e opacas, tornando-as o padrão para coroas e pontes posteriores que suportam forças de mastigação pesadas.

Fazendo a Escolha Certa para o Seu Objetivo

A "temperatura" ideal é determinada inteiramente pelo material que você escolheu para atender a uma necessidade clínica específica. O material dita o processo.

- Se o seu foco principal é a máxima estética (por exemplo, facetas anteriores): Você provavelmente usará uma cerâmica vítrea ou porcelana feldspática de baixa temperatura de queima para obter translucidez ideal.

- Se o seu foco principal é a máxima resistência (por exemplo, uma ponte posterior): Você usará uma cerâmica de alta resistência como a zircônia, que requer uma temperatura de sinterização muito mais alta.

- Se você estiver aplicando camadas de porcelana em um núcleo (PFM ou PFZ): Você deve usar materiais com coeficientes de expansão térmica compatíveis e seguir um cronograma de queima multiestágio preciso para garantir uma ligação forte sem rachaduras.

Em última análise, compreender a temperatura necessária de uma cerâmica é compreender a própria natureza do material.

Tabela Resumo:

| Tipo de Cerâmica | Faixa Típica de Queima | Uso Principal | Característica Chave |

|---|---|---|---|

| Porcelana Feldspática | 700°C - 1100°C | Facetas, Camadas Estéticas | Alta Translucidez, Excelente Estética |

| Zircônia e Estruturas de Alta Resistência | 1150°C - 1500°C | Coroas Posteriores, Pontes | Máxima Resistência, Durabilidade |

| Cerâmicas Vítreas Reforçadas com Leucita | 900°C - 1100°C | Coroas Anteriores, Inlays/Onlays | Resistência e Estética Equilibradas |

Obtenha Resultados de Queima Perfeitos com os Fornos Dentários KINTEK

O controle preciso da temperatura é inegociável para criar restaurações dentárias duráveis e com ajuste preciso. A KINTEK compreende as exigências críticas dos laboratórios dentários. Nossos avançados Fornos de Sinterização Dentária são projetados para oferecer a uniformidade de temperatura excepcional e as taxas de rampa precisas necessárias para resultados consistentes com todos os materiais cerâmicos – da porcelana feldspática à zircônia de alta resistência.

Por Que Escolher a KINTEK para Suas Necessidades de Forno Dentário?

- Precisão Inigualável: Garanta encolhimento previsível e ajuste perfeito para cada coroa, ponte e faceta.

- Estética e Resistência Superiores: Alcance as propriedades ideais do material mantendo cronogramas de queima exatos.

- Produtividade Aprimorada: Desempenho confiável e controles intuitivos otimizam seu fluxo de trabalho.

Pronto para elevar a qualidade e a consistência de suas cerâmicas dentárias? Nossos especialistas estão prontos para ajudá-lo a selecionar o forno perfeito para os materiais e o fluxo de trabalho específicos do seu laboratório.

Entre em contato com a KINTEK hoje para uma consulta personalizada e descubra a diferença que a engenharia de precisão faz.

Guia Visual

Produtos relacionados

- Forno de prensa de vácuo para cerâmica de sinterização de zircónio de porcelana dentária

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- Forno de mufla de laboratório com elevação inferior

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Por que o controle preciso da temperatura é importante em fornos de sinterização odontológica? Garanta Restaurações Dentárias Fortes e Estéticas

- Quais fatores determinam a qualidade das restaurações de zircônia sinterizada? Material Mestre, Equipamento e Técnica

- Como é que o processo de sinterização inovou as aplicações da zircónia dentária?Descubra os avanços na restauração dentária

- Quais são os erros comuns na operação de fornos de sinterização odontológica? Evite Erros Caros para Restaurações de Zircônia Perfeitas

- Qual é o propósito dos fornos de sinterização dentária? Transformar zircônia em restaurações dentárias duráveis e de alta qualidade