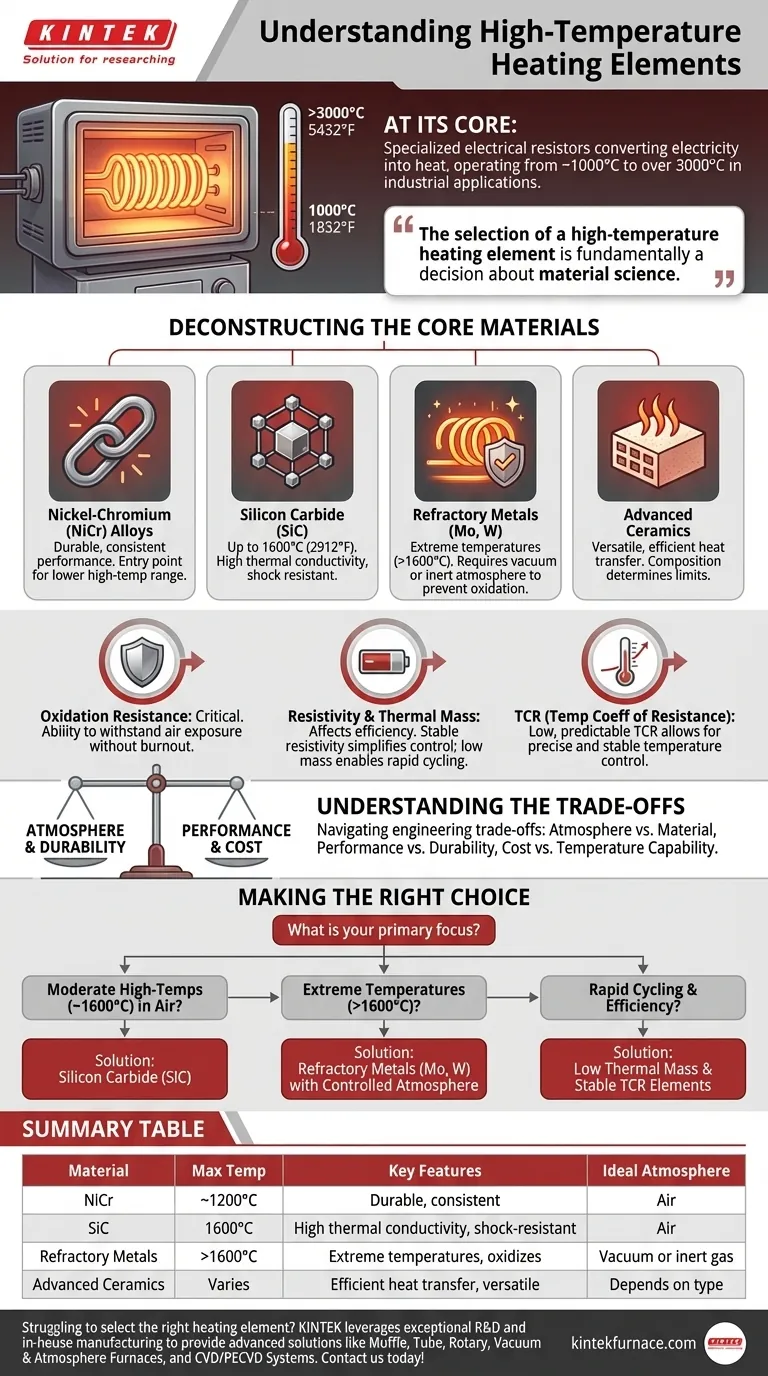

Em sua essência, um elemento de aquecimento de alta temperatura é um resistor elétrico especializado projetado para converter eletricidade em calor e funcionar de forma confiável em temperaturas extremas. Esses componentes são a força motriz do aquecimento industrial, operando em uma faixa exigente de aproximadamente 1000°C (1832°F) a bem mais de 3000°C (5432°F) em aplicações especializadas como fornos, estufas e reatores.

A seleção de um elemento de aquecimento de alta temperatura é fundamentalmente uma decisão sobre ciência dos materiais. A temperatura de operação necessária e a atmosfera circundante ditam qual material — desde ligas comuns até cerâmicas avançadas — fornecerá o desempenho necessário sem degradação rápida.

Desvendando os Materiais Principais

O material de um elemento de aquecimento é o fator mais importante que determina seu desempenho, temperatura máxima e vida útil. Cada classe de material é adequada para uma janela operacional diferente.

Ligas de Níquel-Cromo (NiCr)

As ligas de níquel-cromo são frequentemente o ponto de partida para aplicações industriais de alta temperatura. Elas são valorizadas por sua durabilidade e desempenho consistente na extremidade inferior do espectro de alta temperatura.

Carbeto de Silício (SiC)

Os elementos de Carbeto de Silício (SiC) são um avanço significativo, capazes de operar em temperaturas de até 1600°C (2912°F). Eles são conhecidos por sua alta condutividade térmica e excelente resistência ao choque térmico, tornando-os uma escolha popular para muitos fornos industriais.

Metais Refratários (Molibdênio e Tungstênio)

Quando as aplicações exigem temperaturas além do que o SiC pode suportar, são necessários metais refratários como molibdênio e tungstênio. Esses materiais podem atingir temperaturas excepcionalmente altas, mas têm uma fraqueza crítica: eles oxidam e falham rapidamente na presença de ar nessas temperaturas.

Cerâmicas Avançadas

Elementos de aquecimento cerâmicos representam uma ampla categoria conhecida pela transferência de calor altamente eficiente e excelente resistência térmica. Sua composição específica determina seus limites de temperatura e adequação para vários processos industriais, oferecendo uma alternativa versátil aos elementos metálicos.

Características Chave de Desempenho

Além apenas da temperatura máxima, várias propriedades técnicas governam como um elemento se comportará em uma aplicação do mundo real.

Resistência à Oxidação

Este é, sem dúvida, o fator mais crítico após a classificação de temperatura. A resistência à oxidação é a capacidade do elemento de suportar a exposição ao ar sem queimar. Um elemento com baixa resistência à oxidação deve ser usado em vácuo ou atmosfera de gás inerte.

Resistividade e Massa Térmica

A resistividade determina a eficácia com que o material converte eletricidade em calor. Uma resistividade estável em diferentes temperaturas simplifica o controle de energia. A baixa massa térmica, uma vantagem chave de alguns elementos modernos, permite ciclos rápidos de aquecimento e resfriamento, melhorando a eficiência do processo.

Coeficiente de Temperatura de Resistência (TCR)

O TCR descreve o quanto a resistência elétrica do elemento muda à medida que sua temperatura muda. Um TCR baixo e previsível é altamente desejável porque permite um controle de temperatura preciso e estável durante todo o processo de aquecimento.

Compreendendo os Compromissos

Escolher um elemento nunca é sobre encontrar uma única opção "melhor"; é sobre navegar em uma série de compromissos de engenharia.

Atmosfera vs. Material

O compromisso mais significativo é entre a atmosfera operacional necessária e o material. Um elemento como o tungstênio pode atingir temperaturas extremas, mas esse desempenho só é acessível se você puder fornecer um ambiente de vácuo ou gás inerte, adicionando complexidade e custo ao sistema.

Desempenho vs. Durabilidade

Alguns materiais com desempenho térmico excepcional podem ser mecanicamente frágeis ou sensíveis à contaminação química. Você deve equilibrar a necessidade de aquecimento rápido ou altas temperaturas com os estresses físicos e químicos do seu processo industrial específico.

Custo vs. Capacidade de Temperatura

Existe uma correlação direta e acentuada entre custo e temperatura máxima de operação. Embora uma liga NiCr possa ser suficiente e econômica para 1100°C, atingir 1800°C ou mais exige materiais exóticos e significativamente mais caros, como tungstênio ou cerâmicas especializadas.

Fazendo a Escolha Certa para Sua Aplicação

Sua decisão final deve ser guiada pelos objetivos e restrições específicas do seu processo de aquecimento.

- Se seu foco principal são temperaturas moderadas altas (até 1600°C) no ar: Elementos de Carbeto de Silício (SiC) oferecem uma solução robusta e confiável.

- Se seu foco principal são temperaturas extremas (acima de 1600°C): Metais refratários como molibdênio ou tungstênio são necessários, mas você deve planejar uma atmosfera controlada e não oxidante.

- Se seu foco principal é ciclagem rápida e eficiência energética: Priorize elementos com baixa massa térmica e um coeficiente de temperatura de resistência estável para controle preciso.

Ao combinar as propriedades do material do elemento com suas demandas térmicas e atmosféricas específicas, você garante um aquecimento confiável, eficiente e preciso.

Tabela Resumo:

| Material | Temperatura Máxima | Características Principais | Atmosfera Ideal |

|---|---|---|---|

| Ligas de Níquel-Cromo (NiCr) | Até ~1200°C | Durável, desempenho consistente | Ar |

| Carbeto de Silício (SiC) | Até 1600°C | Alta condutividade térmica, resistente a choques | Ar |

| Metais Refratários (ex: Molibdênio, Tungstênio) | Acima de 1600°C | Temperaturas extremas, oxida no ar | Vácuo ou gás inerte |

| Cerâmicas Avançadas | Varia conforme a composição | Transferência de calor eficiente, versátil | Depende do tipo |

Com dificuldades para selecionar o elemento de aquecimento de alta temperatura correto para o forno do seu laboratório? A KINTEK alavanca P&D excepcional e fabricação interna para fornecer soluções avançadas como Fornos de Muffle, Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Com fortes capacidades de personalização profunda, atendemos precisamente às suas necessidades experimentais exclusivas para aquecimento confiável e eficiente. Entre em contato conosco hoje para discutir como podemos aprimorar seus processos térmicos!

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de mufla de laboratório com elevação inferior

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Qual é o papel de um elemento de aquecimento de grafite em um forno a vácuo usado para destilação de magnésio? O Motor da Produção de Metais de Alta Pureza

- Quais são as principais vantagens dos elementos de aquecimento de Níquel-Cromo? Descubra Confiabilidade e Eficiência em Altas Temperaturas

- Por que os aquecedores infravermelhos de cerâmica são considerados ecologicamente corretos? Descubra Soluções de Aquecimento Limpas e Eficientes

- Qual é a função das arruelas de cerâmica na síntese de SWCNT-BNNT? Eleve a precisão dos seus nanomateriais

- Quais são os materiais comuns usados para elementos de aquecimento de alta temperatura? Escolha o Elemento Certo para o Seu Processo

- Como os Elementos de Aquecimento de Carboneto de Silício são manuseados durante o armazenamento e transporte? Garanta Longevidade e Confiabilidade

- Quais são as principais vantagens dos elementos de aquecimento de MoSi2? Alcance Confiabilidade e Eficiência em Altas Temperaturas

- Qual é a característica de design exclusiva dos Elementos de Aquecimento de Carbeto de Silício Tipo W? Projetado para aquecimento uniforme em fornos industriais