Em sua essência, um elemento de aquecimento é um transdutor especializado projetado para converter energia elétrica em energia térmica. Essa conversão ocorre através de um princípio físico conhecido como aquecimento Joule, onde a resistência inerente do material ao fluxo de corrente elétrica gera calor. Esta função simples, mas poderosa, é a pedra angular de inúmeros dispositivos, desde eletrodomésticos do dia a dia até fornos industriais críticos.

O verdadeiro valor de um elemento de aquecimento reside não apenas em sua capacidade de aquecer, mas em sua ciência de materiais. Sua eficácia é definida pela alta resistência elétrica, a capacidade de suportar temperaturas extremas sem degradação e estabilidade a longo prazo, que coletivamente determinam a eficiência e a confiabilidade de qualquer sistema de aquecimento.

O Princípio Fundamental: Como Funciona o Aquecimento Joule

No coração de cada elemento de aquecimento está um processo simples que transforma eletricidade em calor controlado e utilizável. Entender este princípio é fundamental para apreciar por que diferentes elementos são projetados para diferentes tarefas.

Eletricidade Encontra Resistência

Quando uma corrente elétrica flui através de um condutor, os elétrons em movimento colidem com os átomos do material. Em um material altamente condutor como o cobre, essas colisões são mínimas, permitindo que a eletricidade passe com pouca perda de energia.

A Transferência de Energia

Os elementos de aquecimento, no entanto, são feitos de materiais com alta resistência elétrica. Essa alta resistência causa colisões frequentes e intensas entre elétrons e átomos. Cada colisão transfere energia cinética, forçando os átomos do material a vibrar mais vigorosamente.

Calor como Subproduto

Essa vibração atômica aumentada é o que percebemos e medimos como calor. Quanto maior a resistência de um material, mais eficientemente ele converte energia elétrica em energia térmica, tornando-o um candidato adequado para um elemento de aquecimento.

Características Chave de um Elemento de Aquecimento Eficaz

Nem todos os materiais resistivos se tornam bons elementos de aquecimento. Eles devem possuir um conjunto específico de propriedades para funcionar de forma confiável e segura, especialmente sob condições exigentes.

Alta Resistividade Elétrica

Esta é a principal propriedade que permite a geração eficiente de calor. O material deve resistir ativamente ao fluxo de eletricidade para convertê-lo em calor de forma eficaz.

Tolerância a Altas Temperaturas

O elemento deve ser capaz de operar em sua temperatura alvo sem derreter, deformar ou se decompor. Seu ponto de fusão deve ser significativamente mais alto do que sua temperatura máxima de operação.

Resistência à Oxidação e Corrosão

Os elementos de aquecimento frequentemente operam em altas temperaturas na presença de ar, o que promove a oxidação. Uma camada de óxido protetora ou resistência inerente à degradação química é crucial para uma longa vida útil.

Desempenho Estável ao Longo do Tempo

Um elemento de aquecimento de qualidade mantém uma resistência elétrica relativamente constante durante toda a sua vida útil. Isso garante uma saída de calor consistente, previsível e controlável.

Tipos Comuns e Suas Aplicações

Os elementos de aquecimento vêm em várias formas, cada um projetado para um conjunto específico de aplicações, ambientes e faixas de temperatura.

Elementos de Fio e Bobina

Estas são as formas mais simples, frequentemente feitas de ligas como Nicromo (níquel-cromo). O fio é tipicamente enrolado em uma bobina para acomodar uma grande quantidade de material resistivo em um espaço compacto. São comuns em dispositivos como torradeiras e aquecedores portáteis.

Elementos Tubulares (Revestidos)

Estes elementos consistem em uma bobina resistiva alojada dentro de um tubo de metal protetor (o revestimento), isolada por um pó cerâmico como óxido de magnésio. Este design protege o elemento contra umidade e danos mecânicos, tornando-o ideal para fornos, aquecedores de água e cooktops.

Cartuchos e Aquecedores de Faixa (Band Heaters)

Projetados para aquecimento de processos industriais, os aquecedores de cartucho são inseridos em furos perfurados para aquecer blocos de metal (como moldes e matrizes). Os aquecedores de faixa envolvem objetos cilíndricos como tubos ou bicos em máquinas de moldagem por injeção para fornecer calor direto e uniforme.

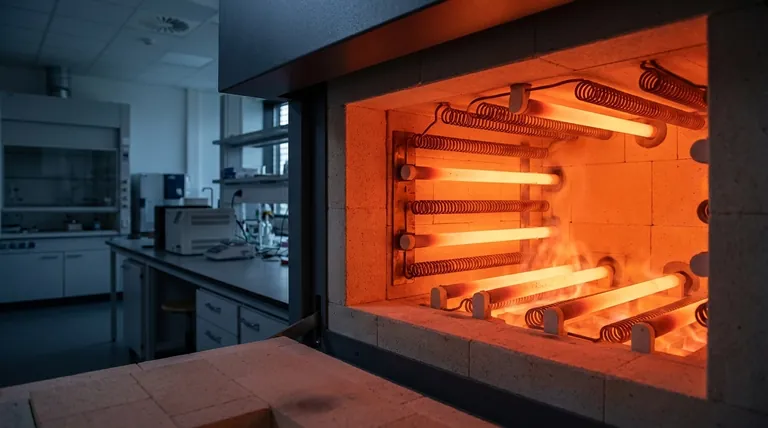

Elementos Cerâmicos Avançados e Infravermelhos

Para temperaturas muito altas ou aquecimento sem contato, são usados elementos especializados. Materiais como carbeto de silício e dissiliceto de molibdênio podem operar em fornos de até 1800°C. Os elementos infravermelhos, frequentemente usando tubos de quartzo, irradiam calor diretamente para um alvo sem aquecer o ar intermediário.

Entendendo os Compromissos na Seleção de Materiais

A escolha do material é uma decisão crítica de engenharia que equilibra custo, desempenho e vida útil.

O Equilíbrio entre Custo e Desempenho

Ligas comuns como o Nicromo são os pilares da indústria. São econômicas, duráveis e confiáveis para a maioria das aplicações de até aproximadamente 1200°C (2200°F).

A Necessidade de Temperaturas Extremas

Para aplicações especializadas como fornos de laboratório ou processamento de semicondutores, as temperaturas podem exceder 1200°C. Nesses casos, materiais mais exóticos e caros como platina, dissiliceto de molibdênio ou carbeto de silício são necessários devido à sua tolerância superior ao calor.

Demandas Ambientais

O ambiente operacional dita a escolha do material. Um elemento submerso em água requer um revestimento resistente à corrosão. Um elemento em um forno a vácuo tem requisitos diferentes de um exposto ao ar livre, que deve resistir à oxidação em alta temperatura.

Escolhendo o Elemento Certo para o Seu Objetivo

A seleção do elemento de aquecimento correto requer a correspondência das capacidades do componente com as demandas específicas do sistema por calor, durabilidade e segurança.

- Se seu foco principal são eletrodomésticos domésticos ou comerciais: Elementos tubulares revestidos oferecem o melhor equilíbrio entre segurança, durabilidade e custo-benefício para aplicações como fornos e aquecedores de água.

- Se seu foco principal é aquecimento direto ao ar livre: Elementos simples de fio ou bobina são altamente eficientes e econômicos para dispositivos como torradeiras e aquecedores de ambiente onde o elemento fica exposto.

- Se seu foco principal é aquecimento de processo industrial: Aquecedores de cartucho, de faixa ou de tira fornecem o fator de forma e a precisão necessários para aplicações de fabricação como moldagem e vedação.

- Se seu foco principal são fornos de temperatura extrema (>1200°C): Você deve usar elementos especializados feitos de materiais como carbeto de silício ou dissiliceto de molibdênio para garantir estabilidade operacional e segurança.

Compreender esses tipos fundamentais e os compromissos permite que você selecione ou projete sistemas que sejam eficientes, confiáveis e perfeitamente adequados à sua tarefa.

Tabela de Resumo:

| Característica | Descrição |

|---|---|

| Função Primária | Converte energia elétrica em energia térmica via aquecimento Joule |

| Propriedades Chave | Alta resistividade elétrica, tolerância a altas temperaturas, resistência à oxidação, desempenho estável |

| Tipos Comuns | Fio/bobina, tubular, cartucho/faixa, cerâmico/infravermelho |

| Aplicações | Eletrodomésticos, processos industriais, fornos de alta temperatura |

Precisa de uma Solução de Forno de Alta Temperatura Personalizada? Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Mufla, Tubo, Rotativos, Fornos a Vácuo e com Atmosfera Controlada, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender com precisão a requisitos experimentais exclusivos. Contate-nos hoje para aumentar a eficiência e a confiabilidade do seu laboratório com elementos e sistemas de aquecimento personalizados!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Por que é necessário um forno mufla de alto desempenho para a calcinação de nanopós? Obtenha nanocristais puros

- Qual é o papel fundamental de um forno mufla no pré-tratamento de lodo de boro e szaibelyita? Desbloqueie Maior Eficiência de Processo

- Quais substâncias são proibidas de serem introduzidas na câmara do forno? Prevenir Falha Catastrófica

- Qual é a função principal de um forno mufla para BaTiO3? Domine a Calcinação em Alta Temperatura para Síntese de Cerâmica

- Qual é o papel de um forno mufla no estudo da regeneração e reutilização de biochar? Desbloqueie o Tratamento Sustentável de Água