Em sua essência, os elementos de aquecimento cerâmicos são componentes avançados que convertem energia elétrica em calor usando um material cerâmico especializado como condutor resistivo. Eles são valorizados por sua capacidade de atingir altas temperaturas rapidamente, transferir calor com uniformidade excepcional e operar de forma confiável em condições exigentes onde elementos metálicos tradicionais poderiam falhar.

O verdadeiro valor dos elementos de aquecimento cerâmicos não é apenas sua capacidade de aquecer, mas sua capacidade de fornecer calor preciso, estável e intrinsecamente seguro. Isso os torna a escolha definitiva para aplicações onde desempenho, eficiência e confiabilidade a longo prazo são inegociáveis.

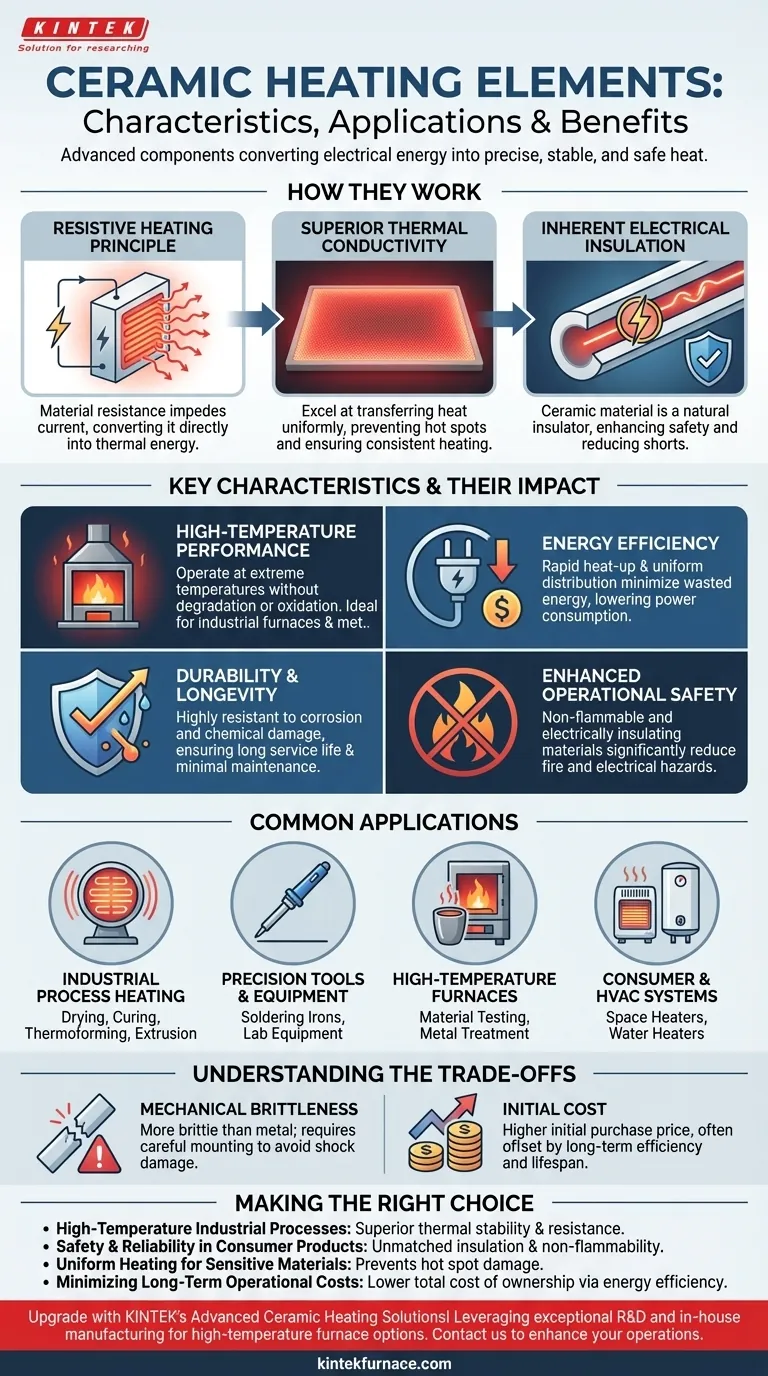

Como os Aquecedores Cerâmicos Geram Calor

A operação de um aquecedor cerâmico baseia-se em um princípio simples executado com um material avançado, oferecendo vantagens distintas sobre tecnologias mais antigas.

O Princípio do Aquecimento Resistivo

Quando a eletricidade flui através do material cerâmico, a resistência natural do material impede a corrente. Essa oposição força a energia elétrica a se converter diretamente em energia térmica, ou calor.

Condutividade Térmica Superior

Uma vez aquecida, a cerâmica se destaca na transferência de energia térmica uniformemente por toda a sua superfície. Isso evita "pontos quentes" e garante que o objeto ou espaço alvo receba aquecimento consistente e uniforme.

Isolamento Elétrico Inerente

Um diferencial chave é que o próprio material cerâmico é um excelente isolante elétrico. Isso significa que o elemento de aquecimento é intrinsecamente seguro, reduzindo significativamente o risco de curtos-circuitos elétricos ou perigos comuns com elementos revestidos de metal que dependem de camadas de isolamento separadas.

Principais Características e Seu Impacto

As propriedades do material cerâmico se traduzem diretamente em benefícios de desempenho tangíveis em uma ampla gama de usos.

Desempenho em Altas Temperaturas

Os elementos cerâmicos podem operar em temperaturas extremamente altas sem degradar, oxidar ou perder a integridade estrutural. Isso os torna essenciais para fornos industriais, metalurgia e equipamentos de solda de alto desempenho.

Eficiência Energética

Devido aos seus tempos de aquecimento rápidos e distribuição uniforme de calor, os aquecedores cerâmicos desperdiçam muito pouca energia. O calor é gerado e entregue precisamente onde é necessário, levando a um menor consumo geral de energia.

Durabilidade e Longevidade

As cerâmicas são altamente resistentes à corrosão e danos químicos. Essa qualidade é crítica para aplicações como aquecedores de água ou processos industriais envolvendo substâncias corrosivas, resultando em uma vida útil mais longa e manutenção mínima.

Segurança Operacional Aprimorada

Além de suas propriedades isolantes, os materiais cerâmicos são não inflamáveis. Essa característica reduz drasticamente o risco de incêndio e incidentes de fuga térmica, tornando-os uma escolha fundamentalmente mais segura para produtos industriais e domésticos.

Aplicações Comuns

A combinação única de características torna os aquecedores cerâmicos a solução preferida em muitas aplicações críticas.

Aquecimento de Processos Industriais

Emissores infravermelhos cerâmicos são usados para processos de secagem, cura e termoformagem. Aquecedores de banda e cartucho são vitais em máquinas de extrusão de plástico e embalagem onde é necessário calor controlado e de contato direto.

Ferramentas e Equipamentos de Precisão

A capacidade de manter uma temperatura precisa e estável torna os elementos cerâmicos ideais para ferros de solda e equipamentos de laboratório científico.

Fornos de Alta Temperatura

Em testes de materiais e tratamento de metais, fornos de alta temperatura dependem de elementos cerâmicos para atingir e manter temperaturas extremas de forma confiável por longos períodos.

Sistemas de Consumo e HVAC

Aquecedores cerâmicos são encontrados em aquecedores de ambiente portáteis, proporcionando calor seguro e rápido. Sua resistência à corrosão também os torna uma opção durável para aquecedores de água modernos.

Compreendendo as Desvantagens

Embora altamente eficaz, é importante entender as considerações específicas para o uso da tecnologia cerâmica.

Fragilidade Mecânica

Comparado a metais dúcteis, a cerâmica é um material frágil. Os elementos devem ser projetados e montados para protegê-los de choques mecânicos ou vibrações significativas, que poderiam causar rachaduras.

Custo Inicial

O processo de fabricação de componentes cerâmicos avançados pode ser mais complexo do que para aquecedores de fio metálico simples. Isso pode, às vezes, levar a um preço de compra inicial mais alto, embora seja frequentemente compensado por uma vida útil mais longa e maior eficiência energética.

Fazendo a Escolha Certa para Sua Aplicação

A seleção da tecnologia de aquecimento correta depende inteiramente do seu objetivo principal.

- Se o seu foco principal são processos industriais de alta temperatura: Aquecedores cerâmicos são a escolha superior por sua estabilidade térmica e resistência à degradação.

- Se o seu foco principal é a segurança e confiabilidade em produtos de consumo: O isolamento elétrico inerente e a natureza não inflamável das cerâmicas proporcionam um nível inigualável de segurança.

- Se o seu foco principal é o aquecimento uniforme para materiais sensíveis: A distribuição uniforme de calor dos elementos cerâmicos evita danos por pontos quentes e garante qualidade consistente.

- Se o seu foco principal é minimizar os custos operacionais de longo prazo: A eficiência energética e as baixas necessidades de manutenção dos aquecedores cerâmicos proporcionam um custo total de propriedade menor ao longo de sua vida útil estendida.

Em última análise, escolher um elemento de aquecimento cerâmico é um investimento em precisão, segurança e desempenho a longo prazo.

Tabela Resumo:

| Característica | Impacto |

|---|---|

| Desempenho em Altas Temperaturas | Essencial para fornos industriais e metalurgia sem degradação |

| Eficiência Energética | Aquecimento rápido e distribuição uniforme reduzem o consumo de energia |

| Durabilidade e Longevidade | Resistente à corrosão, levando a uma vida útil mais longa |

| Segurança Operacional Aprimorada | Isolamento elétrico inerente e propriedades não inflamáveis minimizam os riscos |

Atualize seus sistemas de aquecimento com as soluções avançadas de aquecimento cerâmico da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios opções de fornos de alta temperatura como Fornos Mufla, Tubo, Rotativos, a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa profunda capacidade de personalização garante o alinhamento preciso com suas necessidades experimentais exclusivas, oferecendo desempenho, segurança e eficiência superiores. Entre em contato conosco hoje para discutir como podemos aprimorar suas operações!

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno de mufla de laboratório com elevação inferior

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Por que os elementos de aquecimento SIC são resistentes à corrosão química? Descubra o Mecanismo de Autoproteção

- Por que os elementos de aquecimento de SiC são considerados ecologicamente corretos? Descubra sua Ecoeficiência e Insights sobre a Vida Útil

- O que torna os elementos de aquecimento de carboneto de silício resistentes à corrosão química? Descubra a Camada de Óxido Protetora

- Qual é a temperatura máxima que os elementos de aquecimento de carboneto de silício podem suportar? Fatores chave para longevidade e desempenho

- Quais são as propriedades e capacidades do Carboneto de Silício (SiC) como elemento de aquecimento? Desbloqueie Calor Extremo e Durabilidade