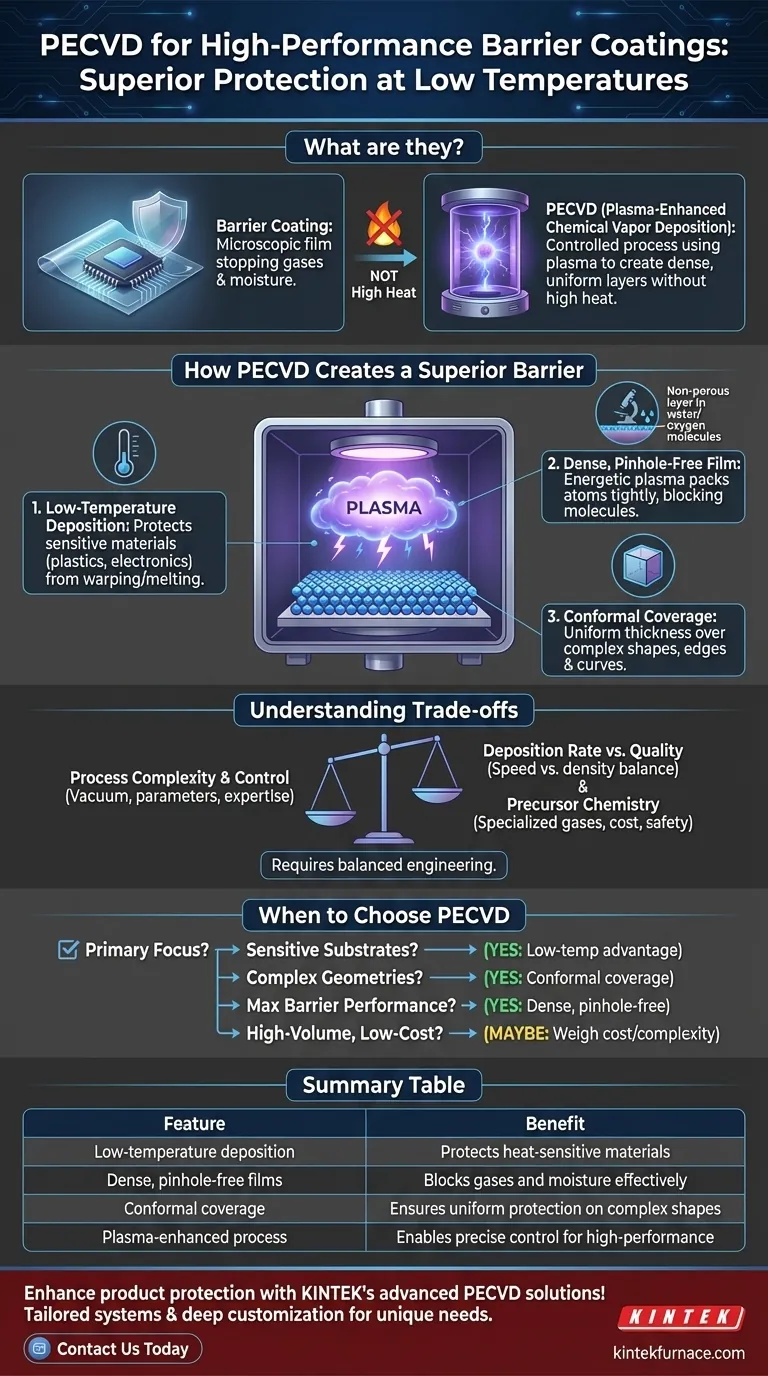

Em resumo, um revestimento de barreira é uma película microscópica projetada para impedir que gases como oxigênio ou vapor de água passem e danifiquem um produto. A Deposição Química a Vapor Assistida por Plasma (PECVD) é um processo de fabricação altamente controlado usado para aplicar esses revestimentos, criando uma camada protetora excepcionalmente densa e uniforme sem o uso de calor alto e destrutivo.

A principal vantagem de usar a PECVD para revestimentos de barreira é a sua capacidade de depositar camadas protetoras altamente eficazes e sem furos a baixas temperaturas. Isso possibilita proteger materiais sensíveis como plásticos e eletrônicos que seriam destruídos por métodos de revestimento tradicionais de alta temperatura.

Como a PECVD Cria uma Barreira Superior

Ao contrário dos métodos convencionais que dependem de calor extremo, a PECVD utiliza um gás energizado, ou plasma, para impulsionar as reações químicas que formam o revestimento. Essa diferença fundamental é o que confere ao processo suas vantagens únicas.

O Papel da Deposição a Baixa Temperatura

O benefício mais significativo da PECVD é sua operação a baixa temperatura. O calor alto pode deformar, derreter ou degradar de outras formas muitos materiais, especialmente polímeros e dispositivos eletrônicos totalmente montados.

Como a PECVD não requer um forno, ela pode aplicar com segurança um revestimento de barreira de alto desempenho a uma vasta gama de substratos sensíveis ao calor, abrindo novas possibilidades para a proteção do produto.

Criação de um Filme Denso e Sem Furos

O ambiente de plasma fornece a energia necessária para criar um revestimento excepcionalmente denso e não poroso. As partículas energéticas no plasma ajudam a organizar os átomos depositados em uma estrutura firmemente compactada.

Essa densidade é a chave para uma barreira eficaz. Ela bloqueia fisicamente moléculas como água e oxigênio de encontrar um caminho através do revestimento até o material subjacente, prevenindo corrosão ou degradação.

Atingindo Cobertura Conformal

Muitos produtos têm formas complexas com bordas, curvas e superfícies internas. A PECVD se destaca no revestimento conformal, o que significa que ela deposita uma camada de espessura uniforme sobre toda a superfície exposta de um objeto.

Essa uniformidade garante que não haja pontos fracos, proporcionando proteção abrangente que os métodos de deposição por linha de visão não conseguem alcançar facilmente.

Compreendendo as Compensações

Embora poderosa, a PECVD é um processo sofisticado com considerações específicas. Entender suas limitações é crucial para tomar uma decisão informada.

Complexidade e Controle do Processo

A PECVD não é um processo simples de "mergulhar e secar". Requer câmaras de vácuo sofisticadas e controle preciso, auxiliado por computador, sobre múltiplas variáveis, incluindo pressão do gás, taxas de fluxo e potência do plasma.

Atingir um revestimento de barreira de alta qualidade e repetível depende do ajuste meticuloso desses parâmetros, o que exige experiência significativa no processo.

Taxa de Deposição vs. Qualidade do Filme

Frequentemente, há uma compensação entre a velocidade da deposição e a qualidade final do filme de barreira. Apresar o processo pode, às vezes, resultar em um revestimento mais poroso e menos eficaz.

Os engenheiros devem encontrar o equilíbrio ideal que atenda tanto aos requisitos de vazão de produção quanto às especificações de desempenho necessárias para a barreira.

Química dos Gases Precursores

O termo "Deposição Química a Vapor" na PECVD refere-se aos gases precursores que fornecem os blocos de construção atômicos para o revestimento. A escolha desses gases é crítica para as propriedades finais do filme.

Esses gases especializados podem ser caros, e seu manuseio requer protocolos de segurança rigorosos, o que aumenta o custo operacional geral e a complexidade.

Fazendo a Escolha Certa para o Seu Objetivo

Decidir se a PECVD é a solução correta depende inteiramente do seu material específico, da geometria do produto e dos requisitos de desempenho.

- Se o seu foco principal for proteger substratos sensíveis: O processo de baixa temperatura da PECVD é sua vantagem definidora para materiais como polímeros, circuitos flexíveis ou eletrônicos montados.

- Se o seu foco principal for revestir geometrias complexas: A natureza conformal da PECVD garante proteção uniforme sobre formas intrincadas, o que é superior a muitas tecnologias concorrentes.

- Se o seu foco principal for atingir o desempenho máximo de barreira: O processo assistido por plasma permite controle preciso para criar filmes excepcionalmente densos e sem furos, ideais para prevenir a difusão de gás e umidade.

- Se o seu foco principal for produção de altíssimo volume e baixo custo: Você deve pesar cuidadosamente o custo e a complexidade da PECVD em relação ao nível de proteção de barreira que seu produto realmente exige.

Ao entender esses princípios, você pode determinar se a PECVD é a ferramenta certa para aprimorar a durabilidade, confiabilidade e vida útil do seu produto.

Tabela Resumo:

| Característica | Benefício |

|---|---|

| Deposição a baixa temperatura | Protege materiais sensíveis ao calor, como plásticos e eletrônicos |

| Filmes densos e sem furos | Bloqueia gases e umidade de forma eficaz |

| Cobertura conformal | Garante proteção uniforme em formas complexas |

| Processo assistido por plasma | Permite controle preciso para barreiras de alto desempenho |

Aumente a proteção do seu produto com as soluções PECVD avançadas da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos laboratórios diversos com sistemas de forno de alta temperatura personalizados, incluindo Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos precisamente às suas necessidades experimentais únicas para revestimentos de barreira em substratos sensíveis. Entre em contato conosco hoje para discutir como nossa experiência pode impulsionar sua durabilidade e confiabilidade!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

As pessoas também perguntam

- O que são equipamentos de PECVD? Um Guia para Deposição de Filmes Finos a Baixa Temperatura

- O que é PECVD e como se diferencia do CVD tradicional? Desbloqueie a deposição de filmes finos a baixa temperatura

- Qual é o segundo benefício da deposição dentro de uma descarga em PECVD? Aprimore a Qualidade do Filme com Bombardeio Iônico

- Como funciona a CVD aprimorada por plasma? Obtenha Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- Quais são os principais componentes de um sistema PECVD? Desbloqueie a Deposição de Filmes Finos a Baixa Temperatura