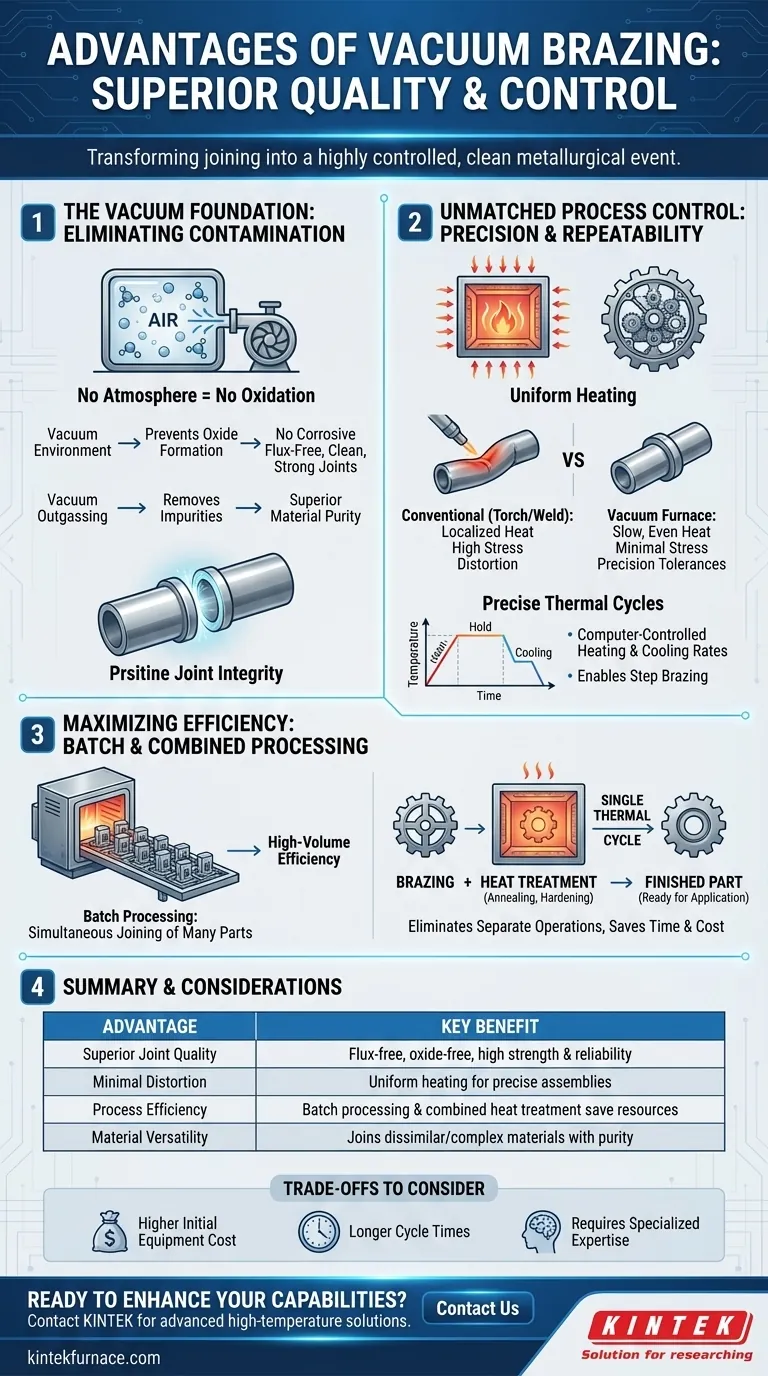

Em essência, a brasagem a vácuo oferece qualidade de junta e controle de processo superiores ao transformar o processo de união de uma simples aplicação de calor em um evento metalúrgico altamente controlado e limpo. Suas principais vantagens são a criação de juntas fortes e isentas de fluxo, com distorção mínima, a capacidade de unir materiais dissimilares ou complexos e a eficiência de combinar tratamento térmico e união em um único ciclo repetível.

A brasagem a vácuo não é apenas mais uma maneira de unir metal; é uma solução abrangente de processamento térmico. Sua vantagem central reside no uso de vácuo para criar um ambiente imaculado, permitindo um nível de controle sobre a temperatura e a química que é impossível de alcançar com métodos convencionais.

A Fundação: Por Que um Ambiente a Vácuo é Transformador

O "vácuo" na brasagem a vácuo é o facilitador chave. Ao remover a atmosfera da câmara do forno, o processo muda fundamentalmente a forma como os materiais interagem em altas temperaturas.

Eliminando Oxidação e Contaminação

Em uma atmosfera normal, aquecer metais cria óxidos na superfície, que atuam como barreira e enfraquecem a junta final. A brasagem tradicional combate isso com fluxos químicos.

Um vácuo alto remove virtualmente todo o oxigênio, impedindo que os óxidos se formem. Isso elimina a necessidade de fluxo corrosivo, o que, por sua vez, significa que nenhuma limpeza pós-brasagem é necessária e o risco de aprisionamento de fluxo causando corrosão futura desaparece. O resultado é uma junta excepcionalmente limpa, forte e confiável.

Alcançando Pureza de Material Superior

O ambiente a vácuo também extrai ativamente outros contaminantes, como gases aprisionados e elementos voláteis, dos próprios materiais base. Esse efeito de desgaseificação purifica os componentes durante o ciclo de aquecimento.

Isso leva a uma montagem final com maior integridade metalúrgica e propriedades mecânicas aprimoradas, um benefício crítico para aplicações de alto desempenho nas indústrias aeroespacial, médica e científica.

Desbloqueando Controle de Processo Incomparável

Além da limpeza, um forno a vácuo oferece um nível incomparável de controle sobre todo o ciclo térmico, garantindo precisão e repetibilidade.

Aquecimento Uniforme para Distorção Mínima

Ao contrário da soldagem ou brasagem por tocha, que aplicam calor intenso e localizado, um forno a vácuo aquece todo o conjunto de forma lenta e uniforme. Todas as superfícies — internas e externas — atingem a temperatura de brasagem quase ao mesmo tempo.

Isso reduz drasticamente o estresse térmico e a distorção comuns em outros métodos. Torna a brasagem a vácuo o processo ideal para componentes delicados de parede fina ou conjuntos complexos onde a manutenção de tolerâncias dimensionais rigorosas é fundamental.

Ciclos Térmicos Precisos

Fornos a vácuo modernos permitem a programação precisa e controlada por computador das taxas de aquecimento, tempos de permanência e taxas de resfriamento. Esse controle é essencial para gerenciar as propriedades do material de ligas sensíveis.

Também possibilita a brasagem escalonada, onde múltiplas juntas em uma única peça são brasadas em sequência usando metais de adição com diferentes pontos de fusão, tudo dentro de uma única execução no forno.

Maximizando a Eficiência e Capacidade de Fabricação

O ambiente controlado e a natureza de processamento em lote da brasagem a vácuo criam vantagens significativas para a produção.

Brasagem de Múltiplas Juntas e Conjuntos Simultaneamente

Um benefício econômico chave é a capacidade de processar muitas juntas ou até mesmo conjuntos inteiros em um único lote. Uma vez que o ciclo do forno é otimizado, você pode carregar centenas ou milhares de peças e brasá-las todas de uma vez.

Essa capacidade de processamento em lote a torna altamente eficiente para corridas de produção de volume médio a alto, compensando o tempo de ciclo individual mais longo.

Combinando Brasagem e Tratamento Térmico

Esta é uma das vantagens mais poderosas. Como o processo já está ocorrendo em um forno precisamente controlado, outras operações de tratamento térmico, como recozimento, têmpera ou envelhecimento, podem ser integradas ao mesmo ciclo térmico.

Combinar essas etapas elimina operações de fabricação inteiras, economizando tempo, custo e manuseio de material significativos. Uma peça pode entrar no forno para brasagem e sair totalmente tratada termicamente e pronta para sua aplicação final.

Entendendo as Compensações

Embora poderoso, a brasagem a vácuo não é uma solução universal. Seus benefícios devem ser ponderados em relação aos seus requisitos operacionais específicos.

Custo de Equipamento Inicial Mais Alto

Fornos a vácuo e seus sistemas associados representam um investimento de capital significativo em comparação com o equipamento necessário para soldagem ou brasagem por tocha. Esta é uma grande barreira de entrada para oficinas menores.

Ciclos de Tempo Mais Longos

Um ciclo típico de forno a vácuo pode durar várias horas, desde o bombeamento inicial até o resfriamento final. Isso torna o processo menos adequado para reparos únicos ou produção de volume muito baixo, onde a velocidade para uma única peça é a prioridade.

Requisito de Expertise Especializada

Projetar corretamente juntas brasadas a vácuo, selecionar metais de adição e programar ciclos de forno requer conhecimento metalúrgico significativo e treinamento do operador. É um processo tecnicamente mais exigente do que muitos métodos de união convencionais.

Fazendo a Escolha Certa Para Sua Aplicação

Selecionar o processo de união correto requer alinhar os pontos fortes do método com os objetivos mais críticos do seu projeto.

- Se seu foco principal é a qualidade e limpeza final da junta: A brasagem a vácuo é incomparável para criar juntas livres de fluxo e óxido em peças de missão crítica para instrumentação aeroespacial, médica ou científica.

- Se seu foco principal é unir conjuntos complexos com distorção mínima: O aquecimento uniforme e controlado da brasagem a vácuo é a escolha ideal para componentes delicados ou conjuntos com tolerâncias dimensionais rigorosas.

- Se seu foco principal é a eficiência de fabricação em escala: A brasagem a vácuo permite o processamento em lote e pode combinar a união com o tratamento térmico, reduzindo drasticamente as etapas totais de fabricação para tiragens de produção.

- Se seu foco principal é baixo custo, prototipagem rápida ou reparos de campo simples: Métodos convencionais como soldagem ou brasagem por tocha são frequentemente mais práticos e econômicos para aplicações menos exigentes.

Ao entender essas vantagens e compensações distintas, você pode determinar com confiança se a brasagem a vácuo é a tecnologia ideal para alcançar seu objetivo de engenharia.

Tabela Resumo:

| Vantagem | Benefício Principal |

|---|---|

| Qualidade de Junta Superior | Juntas livres de fluxo e óxido com alta resistência e confiabilidade |

| Distorção Mínima | Aquecimento uniforme reduz o estresse térmico para conjuntos precisos |

| Eficiência de Processo | Processamento em lote e tratamento térmico combinado economizam tempo e custo |

| Versatilidade de Material | Capacidade de unir materiais dissimilares ou complexos com alta pureza |

Pronto para aprimorar as capacidades do seu laboratório com soluções avançadas de alta temperatura? Alavancando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos de Mufla, Tubulares, Rotativos, a Vácuo e Atmosféricos, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender com precisão a requisitos experimentais exclusivos. Entre em contato conosco hoje para discutir como nossas tecnologias de brasagem a vácuo e fornos podem oferecer qualidade de junta superior, eficiência e desempenho personalizado para suas necessidades específicas!

Guia Visual

Produtos relacionados

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento

- Quais são os benefícios de usar um forno a vácuo de alta temperatura para o recozimento de nanocristais de ZnSeO3?

- Quais tarefas um forno de sinterização a vácuo de alta temperatura realiza para ímãs PEM? Alcançar Densidade Máxima

- Como o ambiente de oxigênio ultrabaixo da sinterização a vácuo afeta os compósitos de titânio? Desbloqueie o Controle Avançado de Fase

- Qual é o papel das bombas de vácuo em um forno de tratamento térmico a vácuo? Desbloqueie a Metalurgia Superior com Ambientes Controlados