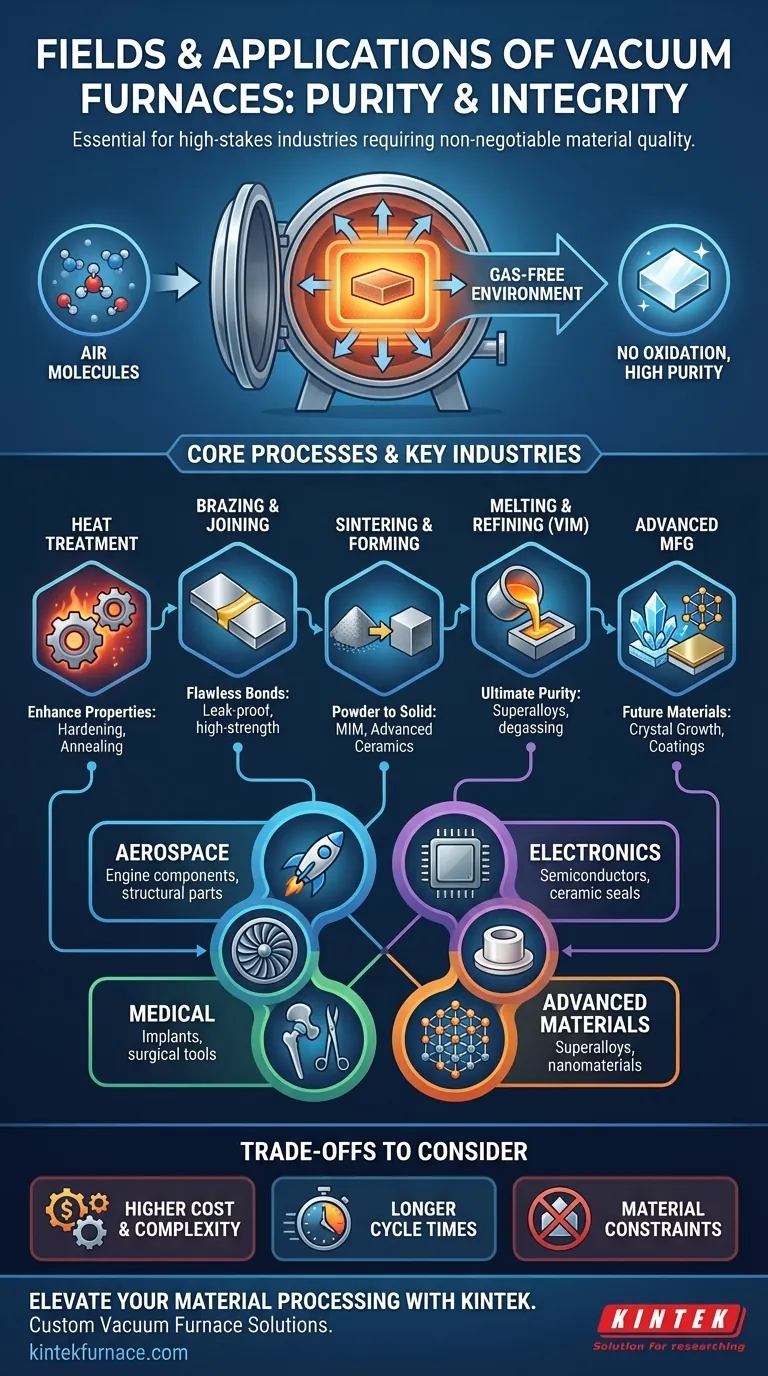

Em sua essência, os fornos a vácuo são utilizados onde a pureza do material e a integridade estrutural são inegociáveis. Eles são ferramentas essenciais em campos de alto risco como o aeroespacial, eletrônico, fabricação de dispositivos médicos e pesquisa de materiais avançados. Essas indústrias dependem de fornos a vácuo para realizar processos térmicos críticos — como tratamento térmico, brasagem e sinterização — em um ambiente controlado e sem gases, que previne a contaminação e permite a criação de componentes superiores.

O valor fundamental de um forno a vácuo não é apenas o calor que ele fornece, mas a atmosfera que ele remove. Ao eliminar gases reativos como o oxigênio, ele previne a oxidação e a contaminação, permitindo a criação de materiais excepcionalmente puros, fortes e confiáveis que seriam impossíveis de produzir em um forno convencional.

Por Que Usar um Vácuo? A Vantagem Fundamental

A característica definidora de um forno a vácuo é sua capacidade de sugar o ar e outros gases de sua câmara de aquecimento antes ou durante o processo de aquecimento. Este passo aparentemente simples oferece benefícios profundos.

Prevenção de Oxidação e Contaminação

A maioria dos materiais, especialmente os metais, reage com o oxigênio em altas temperaturas. Essa reação, conhecida como oxidação, cria uma camada quebradiça e indesejável na superfície do material.

Um ambiente a vácuo remove quase todo o oxigênio, garantindo que a peça saia do forno limpa, brilhante e livre de carepas. Isso é crucial para peças que exigem um acabamento superficial impecável ou que passarão por processamentos adicionais, como brasagem ou revestimento.

Atingindo Alta Pureza

Um vácuo também pode remover gases presos ou dissolvidos dentro de um material, um processo chamado desgaseificação.

Além disso, ele pode ferver e remover impurezas voláteis com baixos pontos de fusão de uma massa metálica fundida. Essa capacidade de refino é essencial para a produção de ligas de alta pureza necessárias para componentes de motores aeroespaciais e implantes médicos.

Aplicações Principais em Diversas Indústrias

O ambiente controlado de um forno a vácuo possibilita vários processos de fabricação chave que são centrais para a tecnologia moderna.

Tratamento Térmico: Aprimorando Propriedades do Material

O tratamento térmico modifica a estrutura interna de um material para melhorar suas propriedades mecânicas, como dureza, resistência e durabilidade.

- Recozimento: Este processo aquece e resfria lentamente um material para aliviar tensões internas, amaciá-lo e melhorar sua ductilidade. O vácuo previne a descoloração da superfície.

- Têmpera e Revenimento: Usados em aços e outras ligas, esses processos criam uma estrutura dura e resistente ao desgaste. O vácuo garante aquecimento uniforme e previne a decarburização (a perda de carbono da superfície).

- Cementação a Vácuo: Este é um processo de endurecimento superficial onde o carbono é difundido na superfície das peças de aço a altas temperaturas para criar uma camada externa dura, mantendo um núcleo mais macio. O vácuo permite um controle preciso sobre a profundidade do carbono.

Brasagem e União: Criando Ligações Impecáveis

A brasagem é um processo que une dois ou mais itens metálicos através da fusão e fluxo de um metal de enchimento na junta.

A brasagem a vácuo é o padrão ouro para juntas de alta resistência e à prova de vazamentos. O vácuo remove óxidos superficiais, permitindo que a liga de brasagem molhe e flua perfeitamente, criando uma ligação que muitas vezes é tão forte quanto os materiais hospedeiros. Isso é essencial para componentes aeroespaciais e vedações de cerâmica a metal em dispositivos eletrônicos.

Sinterização e Conformação: De Pó a Sólido

Sinterização é o processo de compactar e formar uma massa sólida de material por calor e pressão sem derretê-lo até o ponto de liquefação.

- Metalurgia do Pó: A sinterização a vácuo é usada para fundir pós metálicos em componentes densos e de alta resistência para aplicações automotivas, de ferramentas e matrizes, e industriais.

- Moldagem por Injeção de Metal (MIM): Após a formação de uma peça "verde", ela passa por um processo de desaglutinante (debinding) em um forno a vácuo para remover o aglutinante polimérico, seguido de sinterização para criar a peça metálica final e densa.

- Cerâmicas Avançadas: Fornos a vácuo produzem cerâmicas avançadas com propriedades térmicas e elétricas superiores para uso em eletrônicos e indústrias de alta tecnologia.

Fusão e Refino: Alcançando a Pureza Máxima

Fornos de indução a vácuo (VIM) são usados para fundir e vazar metais e ligas em um ambiente limpo e controlado.

Este processo é fundamental para a produção de superligas de alta pureza para pás de turbinas de motores a jato, implantes médicos e até mesmo joias de alta qualidade. O vácuo previne reações com o ar e ajuda a remover impurezas gasosas do metal fundido.

Fabricação Avançada: Construindo o Futuro

Fornos a vácuo são indispensáveis para a criação de materiais e componentes de próxima geração.

- Crescimento de Cristais: O ambiente de ultra-pureza é necessário para cultivar grandes cristais únicos usados em semicondutores e componentes ópticos.

- Revestimentos por Deposição (CVD & PVD): Embora frequentemente realizados em câmaras dedicadas, os princípios do forno a vácuo são usados para aplicar revestimentos finos, duros ou funcionais em superfícies.

- Novos Materiais: Pesquisadores usam fornos a vácuo para sintetizar novos materiais, como supercondutores e nanomateriais, onde mesmo impurezas mínimas podem alterar as propriedades desejadas.

Entendendo as Compensações (Trade-offs)

Embora poderosos, os fornos a vácuo não são uma solução universal. Seus benefícios vêm com compensações claras.

Custo e Complexidade

Sistemas a vácuo são inerentemente mais caros para adquirir, operar e manter do que seus equivalentes atmosféricos. Eles exigem câmaras robustas, bombas de vácuo de alta potência e sistemas de controle sofisticados.

Ciclos de Processo Mais Longos

O tempo necessário para bombear a câmara até o nível de vácuo desejado e a necessidade de reenchimento e ciclos de resfriamento controlados geralmente resultam em tempos de processo totais mais longos em comparação com fornos convencionais.

Restrições de Material

Nem todos os materiais são adequados para processamento em alto vácuo. Materiais com alta pressão de vapor podem "desgaseificar" excessivamente, contaminando o forno e dificultando a manutenção de um vácuo profundo.

Fazendo a Escolha Certa Para o Seu Objetivo

Selecionar o processo térmico correto depende inteiramente do seu objetivo final.

- Se o seu foco principal for resistência mecânica e desempenho: O tratamento térmico a vácuo (têmpera, recozimento) e a brasagem a vácuo são seus processos chave para criar componentes robustos e confiáveis.

- Se o seu foco principal for pureza e composição do material: A fusão por indução a vácuo, desgaseificação e crescimento de cristais são essenciais para aplicações em aeroespacial, eletrônica e ligas de alta pureza.

- Se o seu foco principal for criar peças sólidas a partir de pós: A sinterização a vácuo e a desaglutinante são os métodos preferidos para metalurgia do pó, MIM e cerâmicas avançadas.

Compreender estas aplicações centrais permite que você selecione o processo térmico preciso necessário para alcançar seus objetivos de engenharia de materiais.

Tabela de Resumo:

| Campo | Aplicações Comuns | Processos Chave |

|---|---|---|

| Aeroespacial | Componentes de motor, peças estruturais | Tratamento térmico, brasagem, fusão |

| Eletrônica | Dispositivos semicondutores, vedações cerâmicas | Sinterização, crescimento de cristal, brasagem |

| Médico | Implantes, instrumentos cirúrgicos | Desgaseificação, fusão, tratamento térmico |

| Materiais Avançados | Superligas, cerâmicas, nanomateriais | Sinterização, refino, síntese |

Pronto para elevar seu processamento de materiais com precisão? A KINTEK é especializada em soluções avançadas de fornos de alta temperatura, incluindo Fornos a Vácuo e com Atmosfera e Sistemas CVD/PECVD. Alavancando nossa excepcional P&D e fabricação interna, oferecemos personalização profunda para atender às suas necessidades experimentais exclusivas nos campos aeroespacial, eletrônico, médico e de pesquisa. Entre em contato conosco hoje para discutir como nossas soluções de fornos a vácuo personalizadas podem aumentar a pureza, resistência e confiabilidade em suas aplicações!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

As pessoas também perguntam

- Quais são as funções de um forno de alto vácuo para ligas CoReCr? Alcançar precisão microestrutural e estabilidade de fase

- Quais são os benefícios do tratamento térmico a vácuo? Alcance Controle Metalúrgico Superior

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento

- Quais são as características operacionais gerais de um forno a vácuo? Alcance Pureza e Precisão Superior de Materiais

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no LP-DED? Otimize a Integridade da Liga Hoje