Usar um forno odontológico envolve programar o dispositivo de acordo com os requisitos específicos do material cerâmico, executar um ciclo de aquecimento controlado e permitir uma fase de resfriamento gradual. Este processo sinteriza ou glaseia a restauração cerâmica, como uma coroa ou ponte, conferindo-lhe a resistência e as propriedades estéticas necessárias.

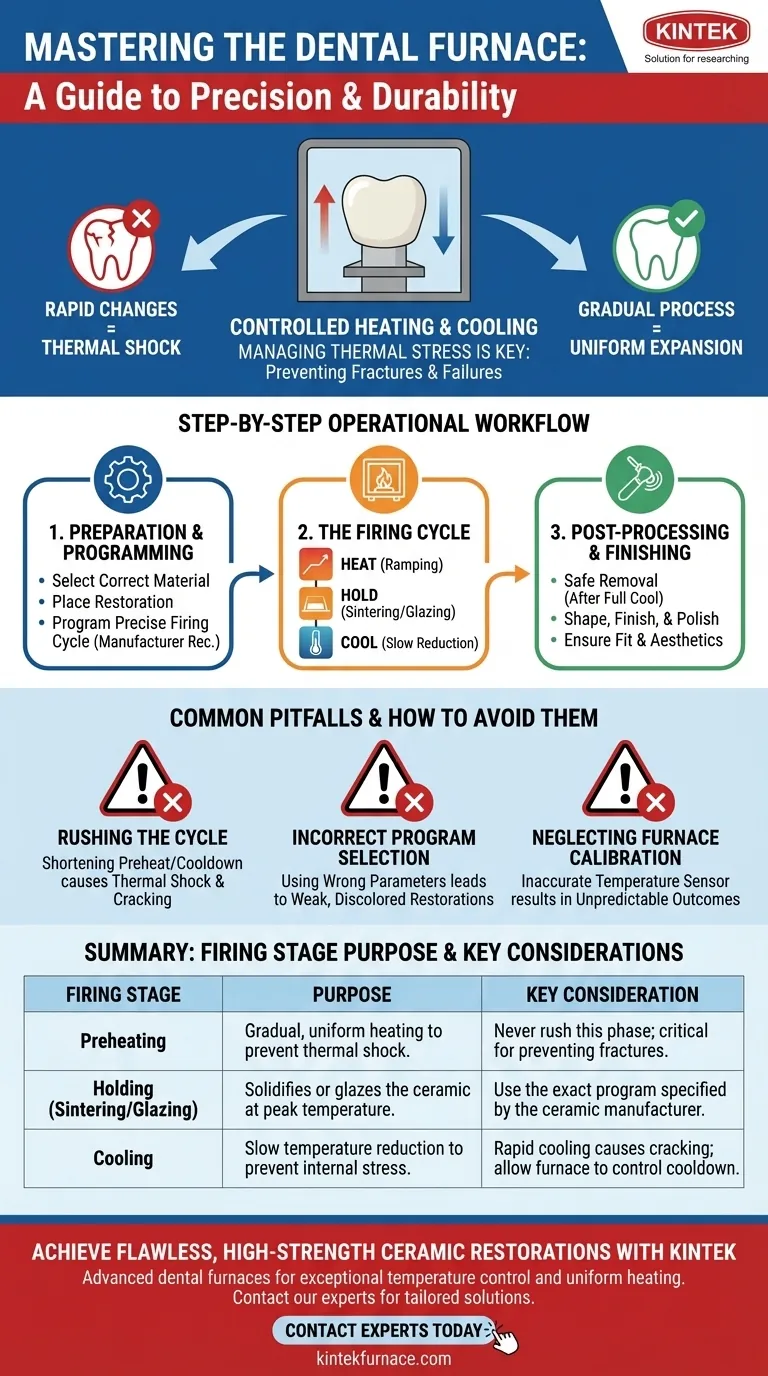

A chave para usar eficazmente um forno odontológico não é apenas atingir uma temperatura alvo, mas gerenciar toda a jornada térmica. Apresurar as fases de pré-aquecimento ou resfriamento introduz choque térmico, que é a principal causa de fraturas e falhas em restaurações cerâmicas.

O Princípio Central: Gerenciando o Estresse Térmico

O propósito fundamental de um forno odontológico é aplicar calor de maneira altamente controlada. Materiais cerâmicos são frágeis e expandem ou contraem com as mudanças de temperatura. Se essa mudança ocorrer muito rapidamente, o material não consegue suportar o estresse interno e racha.

Por Que o Pré-aquecimento é Inegociável

A fase de pré-aquecimento eleva lenta e uniformemente a temperatura da restauração. Este aumento gradual permite que toda a estrutura cerâmica, da superfície ao núcleo, se expanda uniformemente.

Pular esta etapa faz com que a parte externa da restauração aqueça e se expanda mais rapidamente do que a interna, criando um imenso estresse interno que resulta em fraturas.

O Papel Crítico do Resfriamento Controlado

Tão importante quanto o pré-aquecimento é a fase de resfriamento. Após a conclusão do ciclo de queima, o forno deve baixar lentamente a temperatura.

O resfriamento rápido faria com que a superfície encolhesse mais rapidamente do que o núcleo, introduzindo novamente estresse que pode levar a rachaduras imediatas ou tardias da prótese final.

Um Fluxo de Trabalho Operacional Passo a Passo

Embora os modelos de forno específicos variem, o processo universal segue uma sequência clara e lógica projetada para garantir resultados consistentes e de alta qualidade.

Passo 1: Preparação e Programação

Antes de qualquer aquecimento, você deve preparar a restauração e o forno. Isso envolve selecionar o material cerâmico correto para o caso e colocar a restauração dentro da câmara.

Crucialmente, você deve programar o forno com o ciclo de queima preciso recomendado pelo fabricante da cerâmica. Cada material tem uma receita única para temperatura, taxa de rampa e tempos de espera.

Passo 2: O Ciclo de Queima

Uma vez programado, o forno executa o ciclo automaticamente. Isso geralmente envolve três etapas:

- Aquecimento (Rampa): A temperatura sobe a uma taxa controlada.

- Manutenção (Sinterização/Glazeamento): O forno mantém uma temperatura máxima para solidificar ou glasear a cerâmica.

- Resfriamento: A temperatura é lentamente reduzida de volta a um nível seguro.

Passo 3: Pós-processamento e Acabamento

Após a conclusão do ciclo do forno e o resfriamento completo da restauração, ela pode ser removida com segurança. A etapa final envolve modelar, acabar e polir a coroa ou ponte com equipamento especializado para garantir um ajuste perfeito e uma aparência natural.

Compreendendo as Armadilhas Comuns

Alcançar resultados consistentes significa estar ciente das compensações e evitar erros comuns que comprometem a integridade da restauração.

Apressar o Ciclo

O erro mais comum é tentar economizar tempo encurtando as fases de pré-aquecimento ou resfriamento. Esta é uma falsa economia, pois o alto risco de choque térmico e rachaduras levará a retrabalhos caros e perda de tempo na cadeira.

Seleção Incorreta do Programa

Usar um programa de queima que não corresponde ao material cerâmico específico é um caminho garantido para o fracasso. Cada tipo de cerâmica tem propriedades térmicas diferentes, e usar os parâmetros errados pode resultar em uma restauração fraca, descolorida ou mal ajustada.

Negligenciar a Calibração do Forno

Com o tempo, o sensor de temperatura de um forno (termopar) pode perder a precisão. Um forno não calibrado pode estar funcionando mais quente ou mais frio do que o relatado, tornando seus programas precisos inúteis. A calibração regular é essencial para resultados previsíveis e repetíveis.

Fazendo a Escolha Certa para o Seu Objetivo

A operação adequada do forno é fundamental para produzir restaurações duráveis e estéticas. Sua abordagem deve estar alinhada com seu objetivo principal para cada caso.

- Se seu foco principal é durabilidade e resistência: Siga rigorosamente os cronogramas de pré-aquecimento e resfriamento recomendados pelo fabricante para eliminar o estresse interno.

- Se seu foco principal é a perfeição estética: Certifique-se de usar o programa exato para a cerâmica escolhida para alcançar a tonalidade, translucidez e glaze corretos.

- Se seu foco principal é a eficiência da prática: Priorize a correção em vez da velocidade, nunca pulando etapas, o que evita retrabalhos caros e garante resultados previsíveis.

Dominar este processo transforma o forno odontológico de um simples forno em uma ferramenta de precisão para oferecer resultados superiores ao paciente.

Tabela Resumo:

| Etapa de Queima | Propósito | Consideração Chave |

|---|---|---|

| Pré-aquecimento | Aquecimento gradual e uniforme para prevenir choque térmico. | Nunca apresse esta fase; é crítica para prevenir fraturas. |

| Manutenção (Sinterização/Glazeamento) | Solidifica ou glaseia a cerâmica na temperatura máxima. | Use o programa exato especificado pelo fabricante da cerâmica. |

| Resfriamento | Redução lenta da temperatura para prevenir estresse interno. | O resfriamento rápido causa rachaduras; permita que o forno controle o resfriamento. |

Obtenha restaurações cerâmicas impecáveis e de alta resistência a cada queima.

Na KINTEK, entendemos que o seu sucesso depende de precisão e confiabilidade. Nossos fornos odontológicos avançados são projetados para um controle de temperatura excepcional e aquecimento uniforme, dando-lhe a confiança para dominar o ciclo térmico. Com nossa forte capacidade de personalização profunda, podemos fornecer uma solução adaptada ao fluxo de trabalho e aos requisitos de material específicos do seu laboratório.

Pronto para elevar seu trabalho com cerâmica e eliminar retrabalhos caros? Entre em contato com nossos especialistas hoje para encontrar o forno perfeito para sua prática.

Guia Visual

Produtos relacionados

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- Forno de prensa de vácuo para cerâmica de sinterização de zircónio de porcelana dentária

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de mufla de laboratório com elevação inferior

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Qual a importância dos fornos odontológicos na odontologia? Garanta Restaurações Dentárias Fortes e Precisas

- Por que a faixa de temperatura é importante ao selecionar um forno odontológico? Desbloqueie a Compatibilidade de Materiais e a Precisão

- Por que usar uma configuração universal para todos os materiais em um forno dentário é um erro? Domine o Sinterização de Precisão para Restaurações Perfeitas

- Quais aspectos de uma restauração dentária são diretamente impactados pela escolha de um forno de sinterização dentária? Garante Ajuste, Resistência e Longevidade

- Porque é que o controlo preciso da temperatura é importante nos fornos dentários?Garantir a precisão para restaurações perfeitas