Crucialmente, você nunca deve colocar materiais metálicos engordurados ou oleosos diretamente em um forno mufla quente. Essa prática libera gases voláteis que corroem agressivamente os elementos de aquecimento do forno, encurtando drasticamente sua vida útil. O procedimento correto envolve limpar o material previamente ou realizar um ciclo de queima controlado e de baixa temperatura com ventilação adequada.

O problema central não é a graxa em si, mas os vapores corrosivos que ela libera quando aquecida. A falha em remover esses contaminantes antes do processamento em alta temperatura levará a uma falha prematura e custosa dos elementos de aquecimento do seu forno.

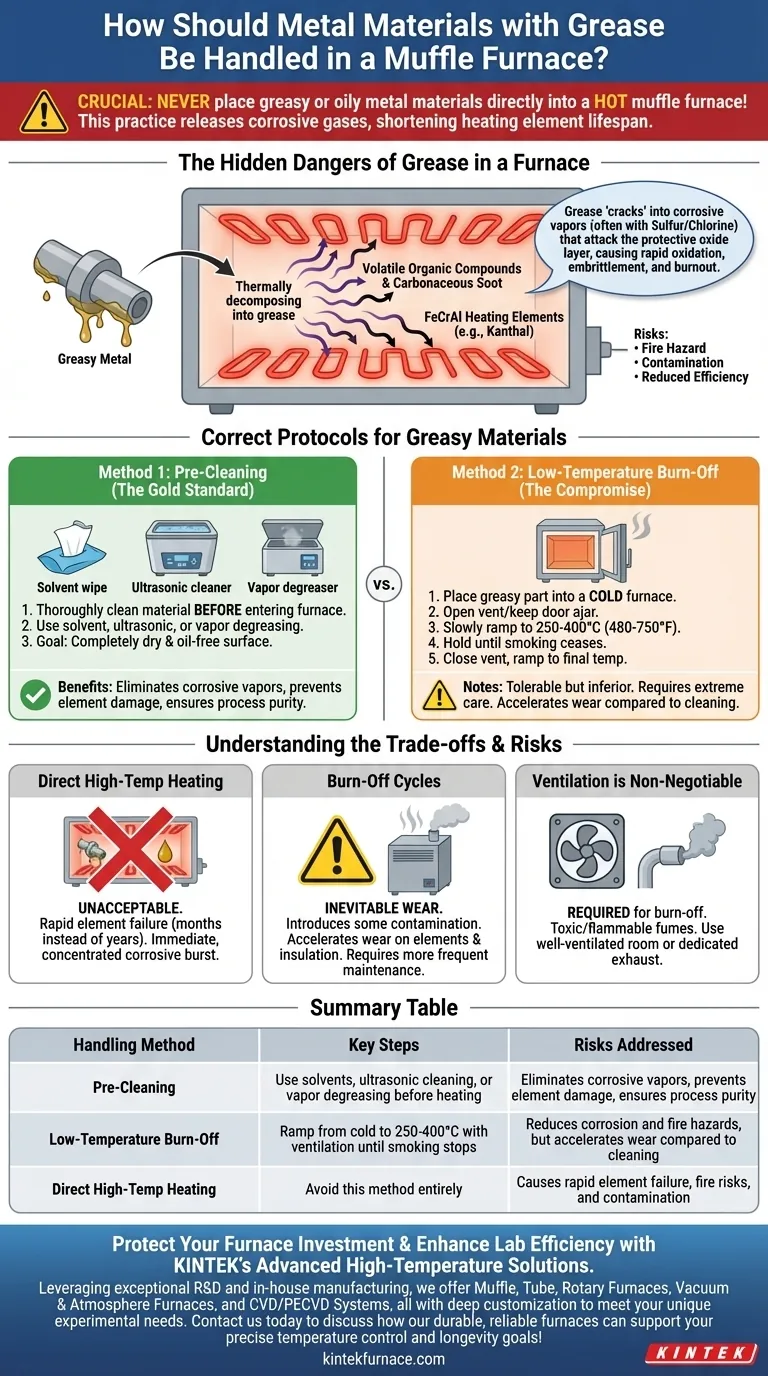

Os Perigos Ocultos da Graxa em um Forno

Quando você aquece uma peça de metal, seu objetivo é alterar suas propriedades, não destruir seu equipamento. A introdução de contaminantes à base de hidrocarbonetos, como graxa ou óleo, altera fundamentalmente o ambiente químico dentro do forno, criando riscos significativos.

Por que a Graxa é Tão Prejudicial

Graxas e óleos de corte são hidrocarbonetos complexos. Em temperaturas elevadas, eles não apenas evaporam; eles se decompõem termicamente, ou "craqueiam", em uma mistura de compostos orgânicos voláteis e fuligem carbonácea.

Esses gases voláteis preenchem a câmara do forno. Se os contaminantes contiverem enxofre ou cloro, o que é comum em muitos lubrificantes industriais, os vapores resultantes tornam-se altamente corrosivos.

O Ataque aos Elementos de Aquecimento

A maioria dos elementos de aquecimento de fornos mufla é feita de ligas como ferro-cromo-alumínio (FeCrAl), muitas vezes conhecidas pelo nome comercial Kanthal. Esses elementos dependem de uma camada protetora estável de óxido de alumínio para suportar temperaturas extremas.

A atmosfera quente, rica em carbono e potencialmente ácida criada pela queima de graxa ataca essa camada protetora de óxido. Isso leva a rápida oxidação, fragilização e queima, fazendo com que os elementos falhem meses ou até anos antes do previsto.

O Risco de Incêndio e Contaminação

Além da corrosão, existem dois outros riscos principais. Primeiro, se o óleo for introduzido em um forno já acima do seu ponto de fulgor, os vapores podem inflamar, criando um risco de incêndio.

Segundo, a combustão incompleta da graxa deixa uma camada de fuligem (carbono). Essa fuligem pode contaminar sua peça de trabalho, interferindo nos processos metalúrgicos, e revestir o isolamento do forno, reduzindo sua eficiência.

Protocolos Corretos para Materiais Engordurados

Proteger seu forno requer um protocolo rigoroso. A escolha é entre remover o contaminante antes do aquecimento ou gerenciar cuidadosamente sua remoção dentro do forno em baixas temperaturas.

Método 1: Pré-Limpeza (O Padrão Ouro)

O método mais seguro e eficaz é limpar completamente o material antes que ele entre no forno. Isso elimina completamente o risco de geração de voláteis corrosivos.

Métodos de limpeza eficazes incluem limpeza com solvente, limpeza ultrassônica com detergentes apropriados ou desengorduramento a vapor. O objetivo é uma superfície completamente seca e livre de óleo.

Método 2: Queima em Baixa Temperatura (O Compromisso)

Se a pré-limpeza não for viável, uma queima controlada é uma alternativa tolerável, mas inferior. Isso deve ser feito com extremo cuidado para minimizar os danos.

Coloque a peça engordurada em um forno frio. Com a ventilação do forno aberta ou a porta ligeiramente entreaberta para permitir a saída dos fumos, eleve lentamente a temperatura até um ponto logo acima do ponto de fumaça do óleo, tipicamente 250-400°C (480-750°F).

Mantenha nesta temperatura até que todo o fumo tenha cessado. Somente então você deve fechar a ventilação e começar a elevar para a temperatura final de processo.

Compreendendo os Trade-offs

A escolha de um método envolve equilibrar a pureza do processo, a longevidade do equipamento e a velocidade operacional. Esta é uma decisão com significativas consequências financeiras e operacionais.

Por que o Aquecimento Direto em Alta Temperatura é Inaceitável

Colocar uma peça oleosa diretamente em um forno quente é um ato de negligência. A vaporização intensa e imediata cria uma explosão concentrada de gases corrosivos que causarão o máximo de danos aos elementos de aquecimento. Isso pode reduzir a vida útil de um conjunto de elementos de mais de um ano para apenas alguns meses.

O Desgaste Inevitável dos Ciclos de Queima

Mesmo uma queima controlada em baixa temperatura introduz algum nível de contaminação e atmosfera corrosiva na câmara. Embora muito melhor do que o método direto, ainda acelerará o desgaste dos elementos e do isolamento em comparação com o aquecimento apenas de peças limpas. Fornos usados para queimas exigem manutenção mais frequente.

A Ventilação é Inegociável

Os fumos gerados pela queima de óleo são frequentemente tóxicos e inflamáveis. Realizar um ciclo de queima requer uma sala bem ventilada e, idealmente, um forno equipado com uma porta de exaustão dedicada que possa ser canalizada para fora. Nunca realize este processo em um espaço fechado.

Fazendo a Escolha Certa para o Seu Objetivo

Seu procedimento operacional padrão deve ser ditado por seu objetivo principal e pelos recursos disponíveis para você.

- Se seu foco principal é a longevidade do equipamento e a pureza do processo: Sempre pré-limpe seus materiais completamente antes que eles entrem no forno.

- Se seu foco principal é a agilidade e a pré-limpeza não é uma opção: Use um ciclo de queima controlado em baixa temperatura em um forno ventilado e planeje custos de manutenção aumentados.

- Se você estiver calcinando uma amostra para determinar o conteúdo orgânico: O ciclo de queima é o seu processo, mas você deve usar um forno projetado para essa finalidade, com elementos protegidos e ventilação robusta.

Em última análise, tratar seu forno com cuidado, controlando o que você coloca dentro dele, é a única maneira de garantir sua precisão, confiabilidade e valor a longo prazo.

Tabela Resumo:

| Método de Manuseio | Principais Etapas | Riscos Abordados |

|---|---|---|

| Pré-Limpeza | Use solventes, limpeza ultrassônica ou desengorduramento a vapor antes do aquecimento | Elimina vapores corrosivos, previne danos aos elementos, garante a pureza do processo |

| Queima em Baixa Temperatura | Aumente a temperatura de frio para 250-400°C com ventilação até que a fumaça pare | Reduz os riscos de corrosão e incêndio, mas acelera o desgaste em comparação com a limpeza |

| Aquecimento Direto em Alta Temperatura | Evite este método completamente | Causa falha rápida dos elementos, riscos de incêndio e contaminação |

Proteja seu investimento em fornos e aumente a eficiência do laboratório com as soluções avançadas de alta temperatura da KINTEK. Aproveitando a excepcional pesquisa e desenvolvimento e a fabricação interna, oferecemos fornos mufla, de tubo, rotativos, a vácuo e de atmosfera, e sistemas CVD/PECVD, todos com profunda personalização para atender às suas necessidades experimentais exclusivas. Entre em contato conosco hoje para discutir como nossos fornos duráveis e confiáveis podem apoiar seus objetivos precisos de controle de temperatura e longevidade!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Qual é o papel de um forno mufla no estudo da regeneração e reutilização de biochar? Desbloqueie o Tratamento Sustentável de Água

- Por que é necessário um forno mufla de alto desempenho para a calcinação de nanopós? Obtenha nanocristais puros

- Quais substâncias são proibidas de serem introduzidas na câmara do forno? Prevenir Falha Catastrófica

- Qual é a função principal de um forno mufla para BaTiO3? Domine a Calcinação em Alta Temperatura para Síntese de Cerâmica

- Quais condições ambientais são críticas para a ceramição de SiOC? Domine a Oxidação Precisa e o Controle Térmico