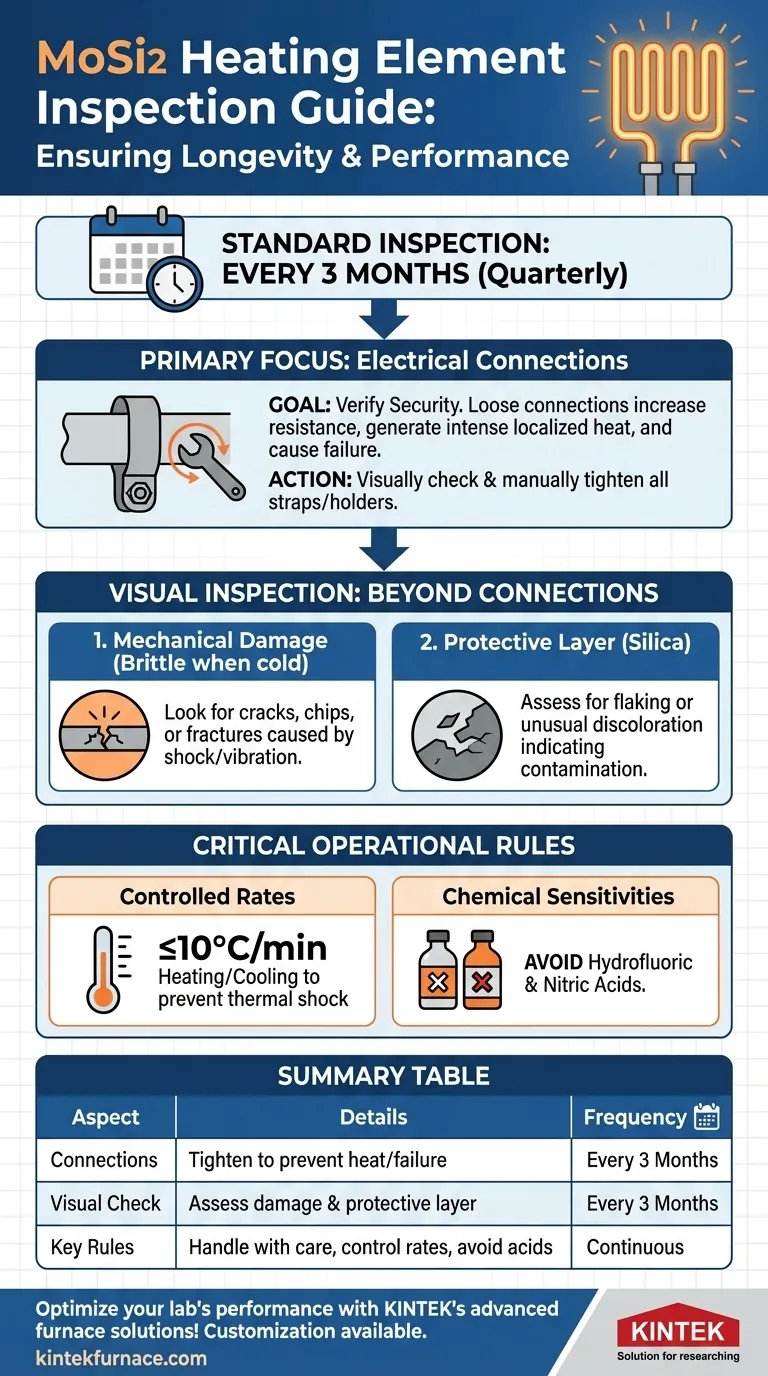

Como regra geral, os elementos de aquecimento MoSi2 (Dissiliceto de Molibdênio) exigem uma inspeção padrão a cada 3 meses. O objetivo principal desta verificação é garantir que todas as conexões elétricas estejam firmes. Se alguma conexão for encontrada solta, ela deve ser apertada para evitar falha operacional.

O princípio central da manutenção dos elementos MoSi2 não é apenas seguir um cronograma, mas entender as características únicas do elemento. Verificações proativas previnem falhas causadas por contatos elétricos soltos, enquanto o manuseio e as práticas operacionais adequadas são essenciais para gerenciar sua fragilidade inerente e maximizar sua longa vida útil.

O Foco Principal da Inspeção: Conexões Elétricas

A tarefa de manutenção mais crítica para os elementos MoSi2 é garantir a integridade de suas conexões elétricas. Esta verificação simples é fundamental para a confiabilidade do forno.

Por Que Conexões Soltas Causam Falhas

Quando uma conexão fica solta, ela aumenta a resistência elétrica naquele ponto. Essa resistência gera calor localizado intenso, o que pode levar ao desgaste da cinta ou do suporte e causar uma falha completa do elemento. Uma verificação trimestral regular previne este problema comum.

O Processo de Inspeção e Aperto

O processo é direto. Desligue a energia e resfrie o forno de acordo com os procedimentos operacionais seguros. Verifique visual e manualmente o aperto das cintas de conexão de cada elemento. Se for detectado qualquer movimento, use as ferramentas apropriadas para apertar a conexão firmemente.

Inspeção Visual: Além das Conexões

Embora as conexões sejam o ponto de verificação principal, uma inspeção visual minuciosa pode revelar sinais precoces de outros problemas potenciais, ajudando você a estender a vida útil do elemento e prevenir paradas inesperadas.

Identificando Danos Mecânicos

Os elementos MoSi2 são extremamente frágeis à temperatura ambiente. Danos podem ocorrer por choque mecânico ou vibração. Durante sua inspeção, procure por quaisquer rachaduras, lascas ou fraturas visíveis nos próprios elementos. Elementos danificados devem ser programados para substituição.

Avaliação da Camada Protetora

Durante a operação em altas temperaturas, os elementos MoSi2 formam uma camada externa protetora de sílica (vidro). Esta camada é o que lhes confere excelente longevidade. Procure por quaisquer sinais de que esta camada esteja descascando ou apresentando descoloração incomum, o que pode indicar contaminação ou uma atmosfera de forno excessivamente agressiva.

Entendendo as Compensações: Fragilidade vs. Longevidade

Os elementos MoSi2 oferecem desempenho excepcional, mas isso vem com requisitos operacionais específicos. Entender suas compensações centrais é fundamental para um uso bem-sucedido a longo prazo.

O Desafio da Fragilidade

A principal desvantagem é a sua fragilidade quando frios. Isso exige manuseio cuidadoso durante a instalação e inspeção. Mais importante, requer taxas controladas de aquecimento e resfriamento durante a operação do forno, tipicamente não excedendo 10°C por minuto, para evitar choque térmico e quebra.

O Benefício de uma Longa Vida Útil

Quando manuseados e operados corretamente, os elementos MoSi2 têm uma vida útil excepcionalmente longa e estável. A camada protetora de sílica permite que resistam ao uso contínuo em altas temperaturas, reduzindo a frequência de substituição e os custos de manutenção ao longo do tempo em comparação com outros tipos de elementos.

Sensibilidades Químicas

Embora resistentes à maioria dos ácidos e álcalis, é importante saber que os elementos MoSi2 serão atacados e danificados por ácido fluorídrico e ácido nítrico. Certifique-se de que seu processo não introduza esses produtos químicos na atmosfera do forno.

Fazendo a Escolha Certa para o Seu Objetivo

Sua estratégia de manutenção deve se alinhar com suas prioridades operacionais. Uma inspeção trimestral é a linha de base, mas seu foco pode variar.

- Se seu foco principal é maximizar o tempo de atividade: A verificação trimestral inegociável das conexões elétricas é sua tarefa mais crítica para prevenir falhas súbitas e evitáveis.

- Se seu foco principal é estender a vida útil do elemento: Enfatize a adesão estrita às taxas controladas de aquecimento/resfriamento e a inspeção visual cuidadosa para sinais precoces de degradação mecânica ou química.

- Se seu foco principal é a segurança operacional: Sempre garanta que o forno esteja devidamente resfriado e desenergizado antes de qualquer inspeção ou manutenção prática.

Em última análise, a manutenção proativa e informada é a chave para desbloquear todo o desempenho e longevidade de seus elementos de aquecimento MoSi2.

Tabela de Resumo:

| Aspecto | Detalhes |

|---|---|

| Frequência de Inspeção | A cada 3 meses (trimestral) |

| Foco Principal | Verificar e apertar as conexões elétricas para prevenir calor localizado e falha |

| Verificações Visuais | Procure por rachaduras, lascas ou danos devido à fragilidade; avalie a camada protetora de sílica quanto a descascamento ou descoloração |

| Considerações Chave | Manuseie com cuidado (frágil quando frio), controle as taxas de aquecimento/resfriamento (≤10°C/min), evite ácidos fluorídrico e nítrico |

| Benefícios | Maximiza o tempo de atividade, estende a vida útil, garante a segurança operacional |

Otimize o desempenho do seu laboratório com as soluções avançadas de forno de alta temperatura da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios produtos confiáveis como Fornos Muffle, Tubulares, Rotativos, Fornos a Vácuo e com Atmosfera Controlada, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante soluções precisas para suas necessidades experimentais exclusivas, ajudando você a alcançar eficiência e longevidade superiores. Entre em contato conosco hoje para discutir como podemos apoiar seus objetivos de manutenção e aprimorar suas operações!

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de mufla de laboratório com elevação inferior

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

As pessoas também perguntam

- Qual é a temperatura máxima que os elementos de aquecimento de carboneto de silício podem suportar? Fatores chave para longevidade e desempenho

- Quais são as vantagens de usar pó de carboneto de silício verde de alta pureza em elementos de aquecimento? Aumente a Eficiência e a Vida Útil

- Por que o carbeto de silício é resistente a reações químicas em fornos industriais? Desvende Soluções Duráveis para Altas Temperaturas

- O que torna os elementos de aquecimento de carboneto de silício resistentes à corrosão química? Descubra a Camada de Óxido Protetora

- Quais são as propriedades e aplicações do carbeto de silício (SiC)? Desbloqueie o Desempenho em Altas Temperaturas