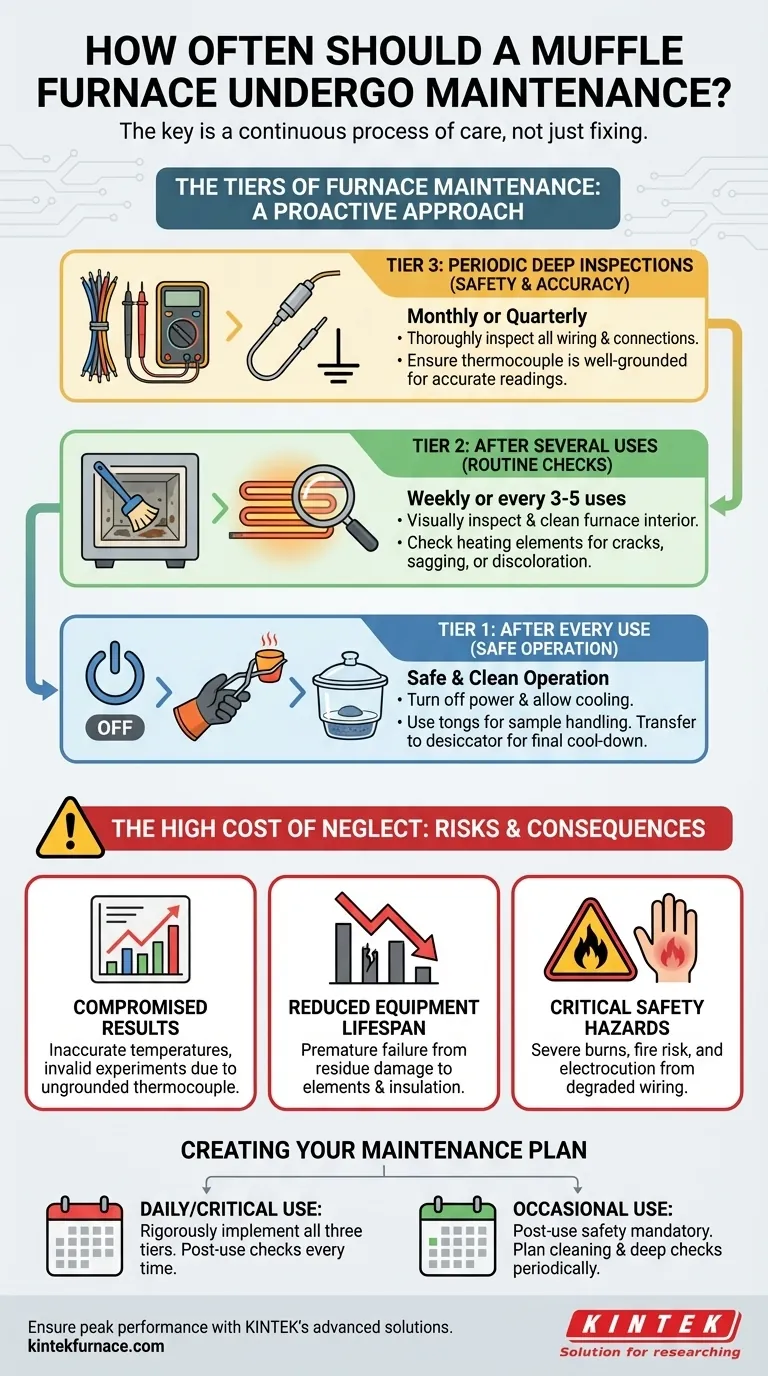

A resposta curta é que um forno mufla não tem um cronograma de manutenção único e fixo. Em vez disso, sua manutenção é um processo contínuo dividido em diferentes níveis: verificações e limpeza menores após cada poucas utilizações, e inspeções mais detalhadas dos componentes elétricos realizadas periodicamente para garantir segurança e precisão.

A chave para a longevidade do forno mufla é mudar a mentalidade de "com que frequência devo consertá-lo?" para "como posso cuidar dele consistentemente?". A manutenção proativa em camadas — desde verificações operacionais diárias até inspeções profundas periódicas — é muito mais eficaz do que esperar que um problema surja.

Os Níveis de Manutenção do Forno

A manutenção eficaz não é um evento único, mas uma série de verificações realizadas em diferentes frequências. Essa abordagem garante segurança, precisão operacional e protege seu investimento.

Nível 1: Após Cada Uso

Este nível foca na operação segura e limpa, que é a primeira linha de defesa contra problemas de longo prazo.

Após a conclusão do seu processo, desligue a energia e permita que a amostra esfrie dentro do forno antes de removê-la.

Ao remover amostras, abra sempre a porta do forno com cuidado. Use ferramentas apropriadas, como pinças, para manusear o cadinho ainda quente, transferindo-o para um dessecador para o resfriamento final, a fim de prevenir queimaduras e choque térmico.

Nível 2: Após Vários Usos

Essas verificações de rotina devem ser feitas regularmente, talvez semanalmente ou após cada 3-5 usos, dependendo da sua taxa de produção.

Inspecione visualmente o interior do forno em busca de resíduos, derramamentos ou detritos. Limpar o forno quando estiver sujo é fundamental para evitar a contaminação da amostra e danos aos elementos de aquecimento.

Verifique brevemente os elementos de aquecimento em busca de quaisquer sinais visíveis de rachaduras, deformação ou descoloração, o que pode indicar falha iminente.

Nível 3: Inspeções Profundas Periódicas

Essas verificações são menos frequentes, mas são vitais para garantir precisão e segurança elétrica. A frequência depende do uso, mas pode ser considerada mensalmente ou trimestralmente.

Inspecione completamente toda a fiação tanto do forno quanto de seu controlador. Procure por isolamento desgastado, conexões soltas ou sinais de superaquecimento.

Verifique o termopar, que é o sensor que mede a temperatura. Certifique-se de que ele esteja bem aterrado ao forno para evitar erros de medição e fornecer leituras precisas. Um termopar mal aterrado é uma fonte comum de resultados imprecisos.

O Alto Custo da Negligência

Ignorar estas etapas de manutenção pode parecer uma economia de tempo, mas introduz riscos significativos e custos de longo prazo que superam em muito o esforço de cuidados proativos.

Resultados Comprometidos

O impacto mais imediato da manutenção inadequada está nos seus dados. Um termopar sem aterramento pode reportar temperaturas incorretas, invalidando seus experimentos ou processos.

Vida Útil Reduzida do Equipamento

Resíduos deixados dentro do forno podem atacar os elementos de aquecimento e o isolamento, levando a falhas prematuras e caras. Ignorar os primeiros sinais de danos nos elementos acabará levando a uma quebra total.

Riscos Críticos de Segurança

Não seguir os procedimentos adequados de resfriamento e manuseio cria um risco direto de queimaduras graves. Além disso, a fiação elétrica degradada é um risco significativo de incêndio e eletrocussão que deve ser resolvido prontamente.

Criando Seu Plano de Manutenção

Seu cronograma ideal depende de como você usa o forno. Use as diretrizes a seguir para estabelecer uma rotina prática para seu laboratório.

- Se você usa o forno diariamente para processos críticos: Implemente rigorosamente todos os três níveis. Realize verificações pós-uso todas as vezes, limpe o interior semanalmente e agende uma inspeção elétrica profunda mensal da fiação e do termopar.

- Se você usa o forno ocasionalmente ou para trabalhos não críticos: Os procedimentos pós-uso ainda são obrigatórios por segurança. Planeje limpar a câmara e inspecionar os elementos após alguns ciclos, e realize uma verificação elétrica profunda pelo menos trimestralmente.

Em última análise, a atenção consistente é a melhor estratégia para manter seu forno mufla seguro, preciso e confiável por muitos anos.

Tabela Resumo:

| Nível de Manutenção | Frequência | Ações Principais |

|---|---|---|

| Após Cada Uso | Após cada operação | Desligar a energia, permitir o resfriamento, usar pinças para manusear a amostra, transferir para o dessecador |

| Após Vários Usos | Semanalmente ou a cada 3-5 usos | Limpar o interior do forno, inspecionar elementos de aquecimento em busca de danos |

| Inspeções Profundas Periódicas | Mensalmente ou trimestralmente | Verificar fiação e termopar para segurança e precisão |

Garanta que seu forno mufla opere com desempenho máximo com as soluções avançadas da KINTEK. Alavancando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios opções de fornos de alta temperatura, como Fornos Mufla, Tubulares, Rotativos, a Vácuo e com Atmosfera Controlada, e Sistemas CVD/PECVD, todos apoiados por forte personalização profunda para atender às suas necessidades exclusivas. Entre em contato conosco hoje para discutir como nossas soluções de forno personalizadas podem aumentar a segurança, precisão e eficiência do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Quais metais não podem ser aquecidos por indução? Compreendendo a Adequação do Material para um Aquecimento Eficiente

- Quais substâncias são proibidas de serem introduzidas na câmara do forno? Prevenir Falha Catastrófica

- Por que é necessário um forno mufla de alto desempenho para a calcinação de nanopós? Obtenha nanocristais puros

- Qual é o papel de um forno mufla na síntese de Sr3Al2O6 solúvel em água? Precisão na Produção de SAO

- Qual é o papel fundamental de um forno mufla no pré-tratamento de lodo de boro e szaibelyita? Desbloqueie Maior Eficiência de Processo