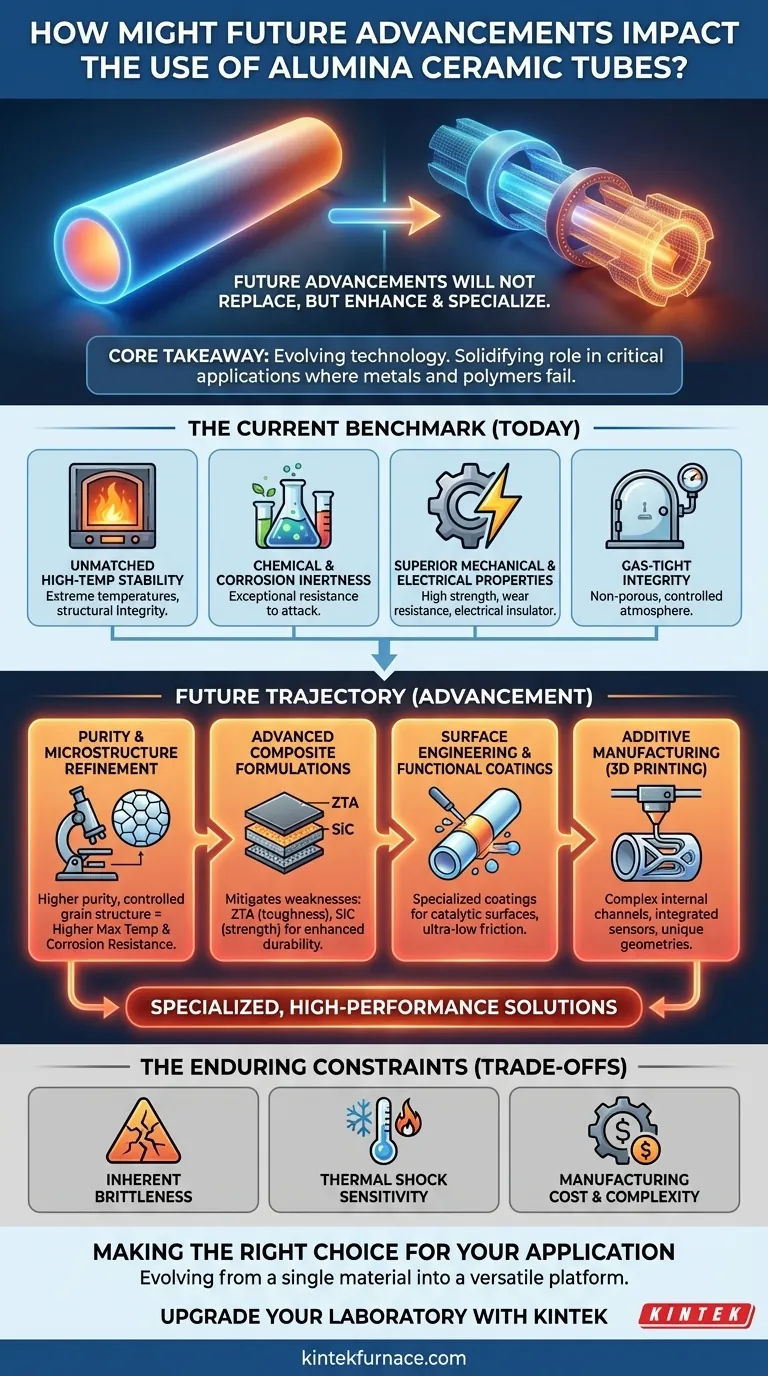

Em resumo, os avanços futuros não substituirão os tubos de cerâmica de alumina, mas, em vez disso, aprimorarão seu desempenho e especializarão sua função. O progresso na ciência dos materiais e na tecnologia de preparação está a caminho de melhorar sua resistência térmica, mecânica e química, expandindo seu uso para ambientes industriais ainda mais exigentes, de alta temperatura e extremos.

A principal conclusão é que as cerâmicas de alumina são uma tecnologia em evolução. Em vez de se tornarem obsoletas, elas estão se tornando mais especializadas por meio de materiais compósitos e fabricação avançada, solidificando seu papel como um material crítico para aplicações onde metais e polímeros falham.

O Padrão Atual: Por Que os Tubos de Alumina São Críticos Hoje

Para entender o futuro, devemos primeiro apreciar o presente. Os tubos de cerâmica de alumina (Al₂O₃) são a escolha padrão em muitas indústrias por um conjunto claro de razões.

Estabilidade Inigualável em Altas Temperaturas

A alumina mantém sua integridade estrutural e resistência em temperaturas extremas onde a maioria dos metais enfraqueceria ou derreteria. Isso a torna indispensável para componentes em fornos a vácuo de alta temperatura, fornos mufla e fornos.

Inércia Química e à Corrosão

Esses tubos exibem excepcional resistência à corrosão e ao ataque químico. Essa propriedade é vital em processos agressivos, como os encontrados nas indústrias de vidro float e cloreto de alumínio, onde materiais reativos são comuns.

Propriedades Mecânicas e Elétricas Superiores

A alumina possui alta resistência à compressão e excelente resistência ao desgaste e à abrasão. Criticamente, é um excelente isolante elétrico (dielétrico), tornando-a perfeita para proteger elementos de aquecimento, termopares e outras saídas elétricas em zonas de alto calor.

Integridade Estanque a Gás

Tubos de alumina de alta pureza podem ser fabricados para serem não porosos e estanques a gás. Isso é crucial para criar um vácuo estável ou uma atmosfera protetora controlada em análises de laboratório, sinterização e processamento avançado de materiais.

Trajetória Futura: Principais Áreas de Avanço

O "progresso na ciência dos materiais" mencionado na pesquisa não é um conceito vago. Ele se traduz em melhorias específicas e tangíveis que irão redefinir as capacidades dos tubos de alumina.

Refinamento da Pureza e da Microestrutura

O maior ganho de desempenho vem da melhoria da pureza do material e do controle da estrutura granular (microestrutura) da cerâmica. A fabricação futura produzirá alumina de maior pureza com contaminação próxima de zero, aumentando diretamente a temperatura máxima de serviço e a resistência à corrosão.

Formulações de Compósitos Avançados

O futuro da alumina não é apenas alumina pura. Ao criar compósitos, podemos mitigar suas principais fraquezas.

- Alumina Reforçada com Zircônia (ZTA): A adição de partículas de zircônia melhora drasticamente a tenacidade à fratura e a resistência ao choque térmico.

- Reforço com Carboneto de Silício (SiC): A incorporação de whiskers ou partículas de SiC pode aumentar ainda mais a dureza, a resistência e a condutividade térmica.

Engenharia de Superfície e Revestimentos Funcionais

Um tubo simples pode ser transformado em um componente ativo. Os avanços futuros se concentrarão na aplicação de revestimentos especializados que conferem novas propriedades, como superfícies catalíticas para reatores químicos ou revestimentos de ultrabaixa fricção para aplicações de alto desgaste.

Manufatura Aditiva (Impressão 3D)

Os métodos atuais permitem comprimentos e diâmetros personalizados, mas a impressão 3D de cerâmicas é a próxima fronteira. Isso permitirá a criação de tubos com canais internos incrivelmente complexos, sensores integrados ou geometrias únicas que são impossíveis de produzir com extrusão ou fundição tradicionais.

Compreendendo as Trocas: As Restrições Duradouras

Mesmo com avanços futuros, as cerâmicas de alumina operarão dentro de um conjunto de limitações fundamentais. Reconhecê-las é fundamental para a aplicação adequada.

Fragilidade Inerente

Este é o clássico calcanhar de Aquiles das cerâmicas. Embora os compósitos melhorem a tenacidade, a alumina nunca terá a ductilidade do metal. É sensível a entalhes e pode falhar catastrophicamente sob certas cargas de impacto ou tração.

Sensibilidade ao Choque Térmico

A alumina tem baixa expansão térmica, o que ajuda com o choque térmico, mas mudanças rápidas de temperatura ainda podem causar rachaduras. Compósitos avançados mitigarão isso, mas sempre permanecerá uma consideração primária de projeto em comparação com muitas ligas.

Custo e Complexidade de Fabricação

Os processos necessários para criar componentes de alumina de alta pureza, densos ou compósitos são intensivos em energia e complexos. À medida que as especificações de desempenho aumentam, também aumentará o custo, tornando-o um material escolhido por necessidade, não por economia.

Fazendo a Escolha Certa para Sua Aplicação

Use essas tendências futuras para guiar sua seleção de materiais para projetos em ambientes extremos.

- Se o seu foco principal é ultrapassar os limites de temperatura e pureza: Procure tubos feitos com as mais recentes tecnologias de refinamento, especificando a maior pureza de alumina possível para sua aplicação.

- Se o seu foco principal é a durabilidade mecânica e o choque térmico: Olhe além da alumina pura e investigue compósitos avançados como a Alumina Reforçada com Zircônia (ZTA).

- Se o seu foco principal são geometrias complexas ou prototipagem rápida: Monitore o desenvolvimento da manufatura aditiva de cerâmica para a criação de componentes monolíticos integrados.

- Se o seu foco principal é a confiabilidade econômica em aplicações padrão: Os tubos de alumina de alta pureza atuais continuam sendo uma escolha excelente, comprovada e altamente capaz.

Em última análise, o futuro dos tubos de cerâmica de alumina reside em sua evolução de um único material para uma plataforma versátil para soluções especializadas e de alto desempenho.

Tabela Resumo:

| Aspecto | Estado Atual | Avanços Futuros |

|---|---|---|

| Estabilidade de Temperatura | Estabilidade em alta temperatura até limites extremos | Maior pureza aumenta a temperatura máxima de serviço |

| Propriedades Mecânicas | Alta resistência à compressão, mas frágil | Compósitos como ZTA aumentam a tenacidade e a resistência ao choque |

| Resistência Química | Excelente inércia à corrosão | Melhora da pureza e dos revestimentos aumenta a resistência |

| Fabricação | Comprimentos/diâmetros personalizados via extrusão | A impressão 3D permite geometrias complexas e recursos integrados |

Atualize seu Laboratório com Soluções Personalizadas de Alta Temperatura da KINTEK

Aproveitando P&D excepcional e fabricação interna, a KINTEK oferece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente a requisitos experimentais exclusivos. Seja para tubos de cerâmica de alumina aprimorados para ambientes extremos ou sistemas de fornos especializados, entregamos equipamentos confiáveis e de alto desempenho, adaptados às suas necessidades. Entre em contato conosco hoje para discutir como podemos otimizar seus processos e impulsionar a inovação em seu laboratório!

Guia Visual

Produtos relacionados

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Como um forno tubular vertical facilita a simulação do processo industrial de sinterização de minérios de ferro?

- Quais recursos de segurança e confiabilidade são incorporados em um forno tubular vertical? Garantindo processamento seguro e consistente em altas temperaturas

- Como os fornos de rolos e os fornos tubulares diferem no uso de tubos cerâmicos de alumina? Compare Transporte vs. Contenção

- Como um forno de aquecimento tubular facilita o processo de revestimento de carbono? Aumenta a condutividade do óxido em camadas

- Quais condições de processo principais um forno tubular fornece? Dominando o Tratamento de Precursores de Catalisadores