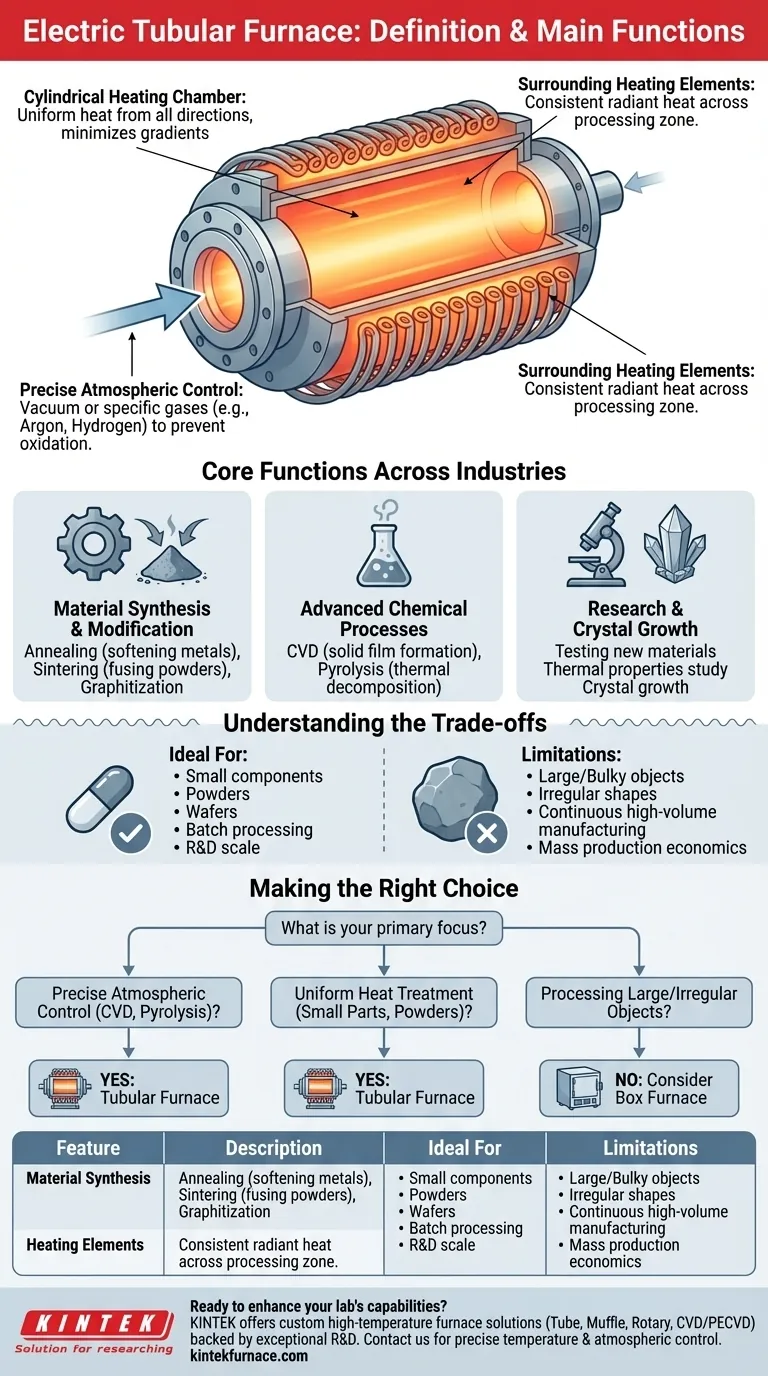

Em sua essência, um forno tubular elétrico é um dispositivo de aquecimento de alta temperatura definido por sua câmara cilíndrica em forma de tubo. Esta câmara, cercada por elementos de aquecimento, é especificamente projetada para fornecer calor excepcionalmente uniforme e controle preciso de temperatura para materiais colocados dentro dela.

O verdadeiro valor de um forno tubular não é apenas sua capacidade de aquecer, mas seu design exclusivo que permite um controle incomparável sobre o ambiente térmico e atmosférico de um material, tornando-o uma ferramenta essencial para pesquisa avançada e fabricação especializada.

O Princípio Definidor: Uniformidade e Controle

A eficácia de um forno tubular deriva diretamente de seu design fundamental. Cada componente é otimizado para criar um ambiente de processamento altamente estável e repetível.

A Câmara de Aquecimento Cilíndrica

O tubo é o coração do sistema. Sua geometria cilíndrica garante que uma amostra colocada no centro receba energia térmica uniformemente de todas as direções, minimizando gradientes de temperatura e pontos quentes que podem arruinar processos sensíveis.

Elementos de Aquecimento Circundantes

Elementos de aquecimento, tipicamente feitos de fio de alta resistência ou cerâmica, são enrolados ao redor do exterior do tubo. Esta configuração fornece calor radiante consistente em todo o comprimento da zona de processamento para máxima uniformidade de temperatura.

Permitindo o Controle Preciso da Atmosfera

O design do tubo é excepcionalmente adequado para controlar a atmosfera ao redor da amostra. As extremidades do tubo podem ser seladas com flanges, permitindo que os operadores criem vácuo ou introduzam um fluxo contínuo de gases específicos, como argônio inerte ou hidrogênio reativo. Isso é crítico para prevenir a oxidação ou facilitar reações químicas específicas.

Funções Essenciais em Diversas Indústrias

Embora versátil, um forno tubular se destaca em tarefas específicas de alta temperatura que exigem precisão. Suas aplicações são fundamentais na ciência dos materiais, química e engenharia.

Síntese e Modificação de Materiais

Muitos processos usam calor para alterar a estrutura interna e as propriedades de um material. Um forno tubular é ideal para recozimento (amolecimento de metais), sinterização (fusão de pós em uma massa sólida) e grafitização (conversão de materiais contendo carbono em grafite).

Processos Químicos Avançados

O forno fornece a energia e a atmosfera controladas necessárias para reações químicas complexas. Isso inclui a Deposição Química a Vapor (CVD), onde gases reagem para formar um filme fino sólido em um substrato, e a pirólise, a decomposição térmica de materiais em uma atmosfera inerte.

Pesquisa e Crescimento de Cristais

Em ambientes de laboratório, esses fornos são usados para uma ampla gama de experimentos em pequenas amostras. Sua eficiência e capacidade de aquecimento rápido os tornam perfeitos para testar novos materiais, estudar propriedades térmicas e realizar tarefas especializadas como crescimento de cristais.

Compreendendo as Desvantagens

Nenhuma ferramenta única é perfeita para todos os trabalhos. A especialização de um forno tubular vem com limitações inerentes que são importantes de reconhecer.

Tamanho e Geometria da Amostra

A principal restrição é o diâmetro e o comprimento do tubo. Este design é perfeito para pequenos componentes, pós, wafers ou amostras cilíndricas, mas é completamente inadequado para objetos grandes, volumosos ou de formato irregular.

Foco no Processamento em Lote

A maioria dos fornos tubulares padrão são projetados para processamento em lote, onde uma amostra ou um pequeno grupo de amostras é carregado, processado e depois removido. Eles não são inerentemente construídos para linhas de fabricação contínuas de alto volume.

Custo-Benefício Depende da Escala

Embora altamente econômico para aquecer pequenas amostras em um ambiente de pesquisa ou protótipo, a economia muda em uma escala maior. Para a produção em massa de peças tratadas termicamente, outros designs como fornos de esteira ou de caixa podem oferecer um custo por unidade menor.

Fazendo a Escolha Certa para o Seu Processo

A seleção do forno correto depende inteiramente dos requisitos do seu material e do resultado desejado.

- Se o seu foco principal é o controle preciso da atmosfera para reações sensíveis (como CVD ou pirólise): O design de tubo selado torna o forno tubular a escolha superior.

- Se o seu foco principal é o tratamento térmico uniforme de peças pequenas ou pós (como recozimento ou sinterização): A câmara cilíndrica fornece a consistência de temperatura necessária para resultados de alta qualidade.

- Se o seu foco principal é o processamento de objetos grandes ou de formato irregular: Você deve investigar uma alternativa como um forno de caixa ou mufla, que oferece uma câmara maior e mais acessível.

Em última análise, um forno tubular é um instrumento especializado escolhido quando a precisão, uniformidade e controle atmosférico são mais críticos do que o tamanho da amostra ou a taxa de produção.

Tabela Resumo:

| Característica | Descrição |

|---|---|

| Definição | Dispositivo de alta temperatura com câmara tubular cilíndrica para aquecimento uniforme e controle preciso. |

| Funções Chave | Síntese de materiais (recozimento, sinterização), processos químicos (CVD, pirólise) e pesquisa (crescimento de cristais). |

| Ideal Para | Pequenas amostras, pós e processos que exigem controle atmosférico (ex: gases inertes ou reativos). |

| Limitações | Não é adequado para objetos grandes ou irregulares; tipicamente apenas processamento em lote. |

Pronto para aprimorar as capacidades do seu laboratório com um forno de alta temperatura personalizado? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas adaptadas às suas necessidades. Nossa linha de produtos inclui Fornos Tubulares, Fornos Mufla, Fornos Rotativos, Fornos a Vácuo e Atmosfera e Sistemas CVD/PECVD, todos apoiados por forte personalização profunda para atender aos seus requisitos experimentais exclusivos. Seja na ciência de materiais, química ou engenharia, podemos ajudá-lo a obter controle preciso de temperatura e gerenciamento atmosférico. Entre em contato conosco hoje para discutir como podemos apoiar sua pesquisa e inovação!

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

As pessoas também perguntam

- Como um forno tubular vertical atinge um controle preciso de temperatura? Desbloqueie Estabilidade Térmica Superior para o Seu Laboratório

- Por que um forno tubular é utilizado para o tratamento térmico de materiais catódicos compósitos S/C? Otimizar a Estabilidade da Bateria

- Como um forno tubular de alta temperatura é utilizado na síntese de nanocompósitos de MoO2/MWCNTs? Guia de Precisão

- Qual é um exemplo de material preparado usando um forno tubular? Domine a Síntese Precisa de Materiais

- Quais são as medidas de segurança essenciais ao operar um forno tubular de laboratório? Um guia para prevenir acidentes