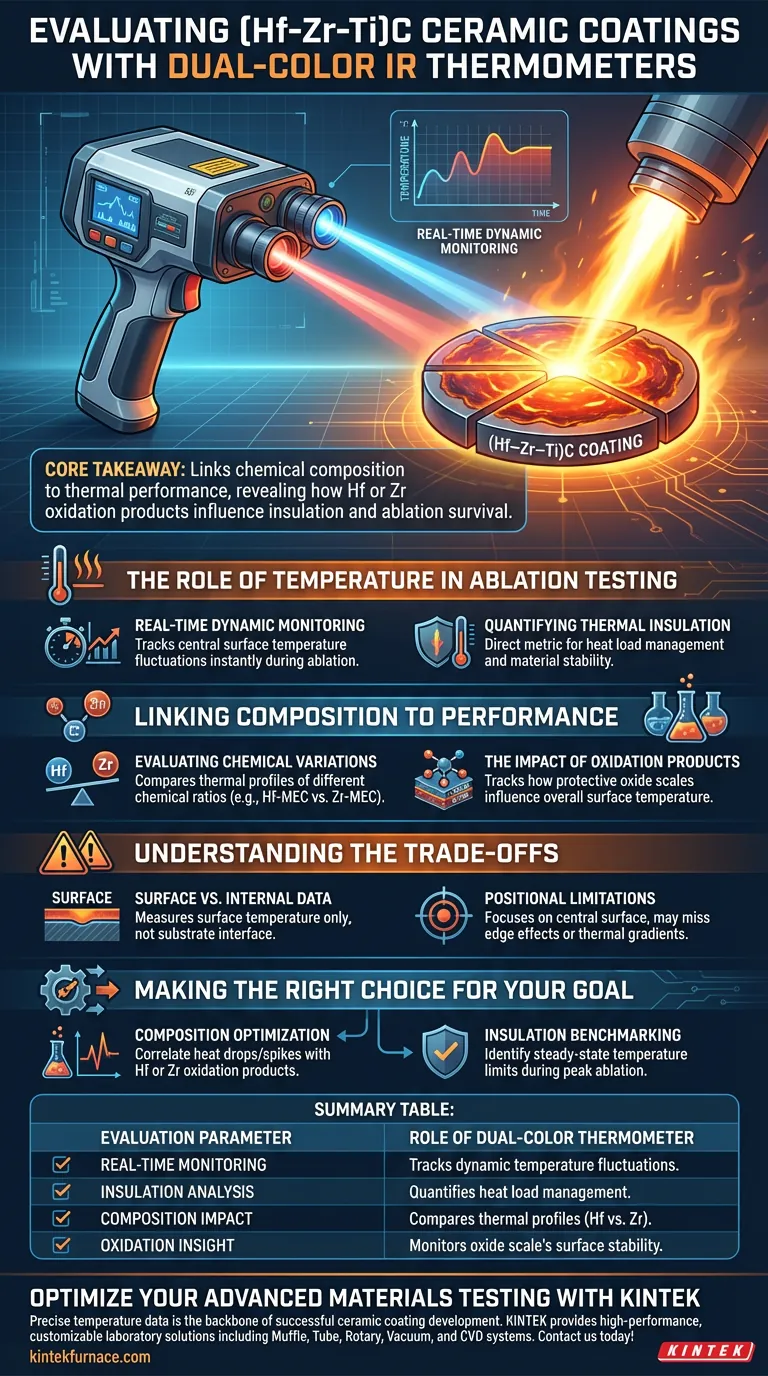

Um termômetro infravermelho de duas cores é utilizado para o monitoramento dinâmico em tempo real da temperatura central da superfície de revestimentos (Hf─Zr─Ti)C durante testes de ablação sob alto estresse. Este dispositivo fornece os dados críticos necessários para quantificar o desempenho de isolamento térmico do revestimento e avaliar como a superfície do material evolui sob calor extremo.

Ponto Principal Ao rastrear continuamente a temperatura da superfície, o termômetro infravermelho de duas cores serve como a principal ferramenta para vincular a composição química ao desempenho térmico. Ele revela como produtos de oxidação específicos — gerados por elementos como Háfnio ou Zircônio — influenciam diretamente a capacidade do revestimento de isolar e sobreviver à ablação.

O Papel da Temperatura nos Testes de Ablação

Monitoramento Dinâmico em Tempo Real

A função principal do termômetro é rastrear a temperatura central da superfície do revestimento cerâmico enquanto ele é submetido à ablação.

Em vez de fornecer um único ponto de dados, o dispositivo oferece monitoramento dinâmico. Isso permite que os pesquisadores observem as flutuações de temperatura instantaneamente à medida que o teste progride.

Quantificando o Isolamento Térmico

Os dados de temperatura coletados servem como uma métrica direta para o desempenho de isolamento térmico.

Ao analisar a temperatura da superfície, os pesquisadores podem inferir a eficácia com que o revestimento está gerenciando a carga de calor. Uma temperatura de superfície controlada ou estabilizada geralmente indica isolamento eficaz e estabilidade do material.

Vincular Composição ao Desempenho

Avaliando Variações Químicas

O termômetro é essencial para comparar diferentes composições químicas, como Hf-MEC versus Zr-MEC.

Ele permite que os pesquisadores testem empiricamente como a substituição de elementos específicos (como a substituição de Zircônio por Háfnio) altera o perfil térmico do revestimento.

O Impacto dos Produtos de Oxidação

O dispositivo não mede apenas o calor; ele monitora indiretamente as reações químicas.

À medida que o revestimento oxida, ele forma produtos de oxidação específicos na superfície. O termômetro rastreia como essas novas camadas superficiais afetam a temperatura geral, fornecendo insights sobre as capacidades protetoras da camada de óxido.

Entendendo os Compromissos

Dados de Superfície vs. Internos

É importante notar que este método mede apenas a temperatura da superfície.

Embora avalie eficazmente a defesa externa do revestimento, ele não mede diretamente a temperatura na interface do substrato. Isso requer inferência ou instrumentação adicional.

Limitações de Posicionamento

A medição se concentra na superfície central da amostra.

Isso fornece uma linha de base consistente para comparação, mas pode não capturar efeitos de borda ou gradientes térmicos que ocorrem na periferia da zona de ablação.

Fazendo a Escolha Certa para o Seu Objetivo

Para usar efetivamente esses dados em seus projetos de engenharia de materiais, considere seus objetivos específicos de teste:

- Se o seu foco principal é Otimização de Composição: Use os dados de temperatura para correlacionar quedas ou picos específicos de calor com a presença de produtos de oxidação de Hf ou Zr.

- Se o seu foco principal é Benchmarking de Isolamento: Confie nas tendências de monitoramento dinâmico para identificar os limites de temperatura em estado estacionário do revestimento durante a ablação de pico.

A termometria precisa converte dados brutos de calor em uma compreensão clara da longevidade do material e estabilidade química.

Tabela Resumo:

| Parâmetro de Avaliação | Papel do Termômetro de Duas Cores |

|---|---|

| Monitoramento em Tempo Real | Rastreia flutuações dinâmicas de temperatura durante ablação sob alto estresse. |

| Análise de Isolamento | Quantifica a eficácia com que o revestimento gerencia cargas de calor extremas. |

| Impacto da Composição | Compara perfis térmicos entre diferentes proporções químicas (por exemplo, Hf vs. Zr). |

| Insights de Oxidação | Monitora como a formação de camadas de óxido influencia a estabilidade do calor superficial. |

Otimize Seu Teste de Materiais Avançados com a KINTEK

Dados precisos de temperatura são a espinha dorsal do desenvolvimento bem-sucedido de revestimentos cerâmicos. Se você está fazendo benchmarking de isolamento ou otimizando composições químicas para ambientes extremos, a KINTEK fornece as soluções de laboratório de alto desempenho que você precisa.

Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas Muffle, Tube, Rotary, Vacuum e CVD, juntamente com fornos de alta temperatura de laboratório especializados — todos totalmente personalizáveis para atender aos seus requisitos de pesquisa exclusivos. Nossos sistemas garantem a estabilidade térmica e a precisão necessárias para validar seus materiais mais inovadores.

Pronto para elevar sua análise térmica? Entre em contato conosco hoje mesmo para discutir suas necessidades de forno personalizado!

Guia Visual

Referências

- Jiachen Li, Hejun Li. Twin Toughening‐Driven Martensitic Transformation Strategy Synergistic Improvement for Plasticity‐Thermal Shock Resistance of (Hf─Zr─Ti)C Ceramic Coating in Severe Thermal Environments. DOI: 10.1002/advs.202503226

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de mufla de laboratório com elevação inferior

- Forno de atmosfera inerte de azoto controlado de 1200℃.

As pessoas também perguntam

- Quais são as principais características da bomba de vácuo multifuncional de água circulante? Descubra soluções de laboratório limpas e sem óleo

- Por que uma bomba de vácuo é necessária para avaliações de desempenho de bioadsorventes? Garantindo a viabilidade industrial em VSA

- Qual é o papel de um pirômetro infravermelho na carbonização da madeira? Otimize seu controle térmico de alta temperatura

- Por que um barco de carbono vítreo é preferido em relação a um cadinho de alumina para Na3Cu4Se4? Garantindo a Pureza de Fase na Síntese por Fluxo

- Quais são os riscos de usar cadinhos de alumina de alta pureza para decomposição de periodato? Evite erros cruciais de dados

- Quais são as faixas de tamanho típicas disponíveis para tubos de quartzo usados em fornos de laboratório? Encontre o Ajuste Perfeito para Aplicações de Alta Temperatura

- Por que as amostras de revestimento são colocadas em cadinhos especializados? Garanta resultados precisos nos testes de corrosão em sal fundido

- Qual é a função principal de um cadinho de alumina no crescimento de CsV3Sb5? Garante alta pureza e estabilidade térmica