Em resumo, os fornos mufla modernos evoluíram de fornos de alta temperatura simples para instrumentos de precisão. As principais melhorias residem no controle e uniformidade de temperatura superiores, na pureza aprimorada da amostra através de melhor isolamento e aquecimento elétrico, e na automação sofisticada que garante resultados repetíveis e confiáveis.

O avanço central é a mudança de uma caixa de aquecimento básica para um ambiente de processamento altamente controlado. Essa transformação permite que os fornos modernos ofereçam a precisão, pureza e as capacidades de alta temperatura exigidas para pesquisa avançada de materiais e controle de qualidade.

Controle de Temperatura de Precisão e Uniformidade

O salto mais significativo é a capacidade de gerenciar o calor com precisão. Isso não se trata apenas de atingir uma temperatura alvo, mas de como essa temperatura é mantida em toda a câmara e ao longo do tempo.

Da Regulação Manual à Automatizada

Fornos mais antigos frequentemente dependiam de ajustes manuais e termostatos simples, levando a flutuações de temperatura. Fornos modernos usam controladores digitais programáveis e termoreguladores controlados por microprocessador para executar ciclos complexos de aquecimento e resfriamento com precisão excepcional.

Essa automação garante que cada processo seja idêntico, o que é fundamental para validar pesquisas ou manter a qualidade consistente na produção.

O Papel Crítico da Uniformidade

Os designs modernos focam intensamente na uniformidade da temperatura, garantindo que não haja pontos significativamente quentes ou frios dentro da câmara de aquecimento. Isso significa que uma amostra, independentemente da sua posição, experimenta exatamente as mesmas condições térmicas.

Isso é vital para aplicações como pesquisa de materiais e tratamento térmico, onde mesmo pequenos desvios de temperatura em uma amostra podem levar a resultados inconsistentes e dados falhos.

Capacidades de Temperatura Mais Elevadas

Avanços em materiais de elementos de aquecimento, como ligas especializadas de ferro-cromo, elevaram os limites operacionais dos fornos modernos. Muitos agora podem operar de forma confiável em temperaturas acima de 1000°C, com modelos de alto desempenho atingindo 1.800°C (3.272°F).

Essa capacidade desbloqueia aplicações metalúrgicas avançadas e o desenvolvimento de novas cerâmicas e materiais compósitos que eram impossíveis de processar em fornos mais antigos e de menor temperatura.

Garantindo a Pureza e o Isolamento da Amostra

Uma função central de um forno mufla é isolar o material aquecido. Os fornos modernos aperfeiçoaram essa função, garantindo que as amostras não sejam alteradas por fatores externos.

O "Muffle" Aperfeiçoado

O termo "muffle" (múfla) refere-se à câmara isolada que separa a amostra da fonte de calor e da atmosfera externa. Os designs modernos utilizam isolamento superior e construção da câmara para prevenir a perda de calor e isolar as amostras de quaisquer contaminantes potenciais.

A Mudança para Aquecimento Elétrico

Muitos fornos mais antigos eram aquecidos por combustão, produzindo subprodutos que poderiam contaminar as amostras. A grande maioria dos fornos modernos de grau laboratorial são elétricos.

Eles usam elementos de aquecimento inertes que não produzem poluentes de combustão, garantindo que as únicas alterações em uma amostra sejam um resultado direto do calor aplicado. Isso é essencial para procedimentos analíticos sensíveis, como a incineração (ashing).

Controle Avançado de Atmosfera

Além do simples isolamento, alguns fornos de alto desempenho oferecem recursos para controlar a atmosfera dentro da câmara. Isso pode incluir recursos de ponto de orvalho baixo ou alto, permitindo processos que exigem níveis específicos de umidade ou ambientes de gás inerte.

Entendendo as Compensações

Embora as vantagens dos fornos modernos sejam claras, é importante considerar as implicações práticas dessa tecnologia avançada.

Custo e Complexidade

Os componentes de precisão, os controladores avançados e os materiais superiores nos fornos modernos os tornam mais caros do que seus predecessores mais simples. Seus recursos sofisticados também podem exigir uma curva de aprendizado mais acentuada para os operadores.

Manutenção e Reparo

Embora geralmente confiáveis, os controles digitais e os elementos de aquecimento especializados em uma unidade moderna podem ser mais complexos e caros de serem reparados do que as peças mecânicas diretas de um forno antigo.

Automação e Eficiência Aprimoradas

A filosofia de design moderna enfatiza não apenas o desempenho, mas também a usabilidade e a eficiência operacional, integrando os fornos em um fluxo de trabalho completo.

Sistemas Automatizados Prontos para Uso (Turn-Key)

Modelos industriais de ponta podem fazer parte de um sistema automatizado pronto para uso (turn-key). Recursos como sistemas de empurradores automáticos, seções de pré-aquecimento e seções de remoção de aglutinante permitem um processo contínuo e multifásico com intervenção humana mínima.

Economia de Energia e Espaço

Materiais de isolamento aprimorados e designs de elementos de aquecimento mais eficientes significam que os fornos modernos consomem menos energia para atingir e manter a temperatura. Eles são frequentemente projetados para ter uma pegada menor, economizando espaço valioso no laboratório ou no chão de fábrica.

Fazendo a Escolha Certa para Sua Aplicação

Selecionar o forno correto depende inteiramente da precisão, pureza e temperatura que seu trabalho exige.

- Se seu foco principal for pesquisa analítica ou controle de qualidade: Priorize um forno moderno com um controlador de microprocessador por sua uniformidade de temperatura superior e repetibilidade do processo.

- Se seu foco principal for ciência de materiais de alta temperatura: Você precisará de um forno moderno capaz de atingir temperaturas de até 1.800°C com componentes de materiais avançados.

- Se seu foco principal for processos de rotina como incineração ou tratamento térmico simples: Um forno elétrico moderno ainda é a melhor escolha devido ao seu ambiente livre de contaminantes e eficiência energética.

Em última análise, investir em um forno mufla moderno é um investimento na precisão e confiabilidade dos seus resultados.

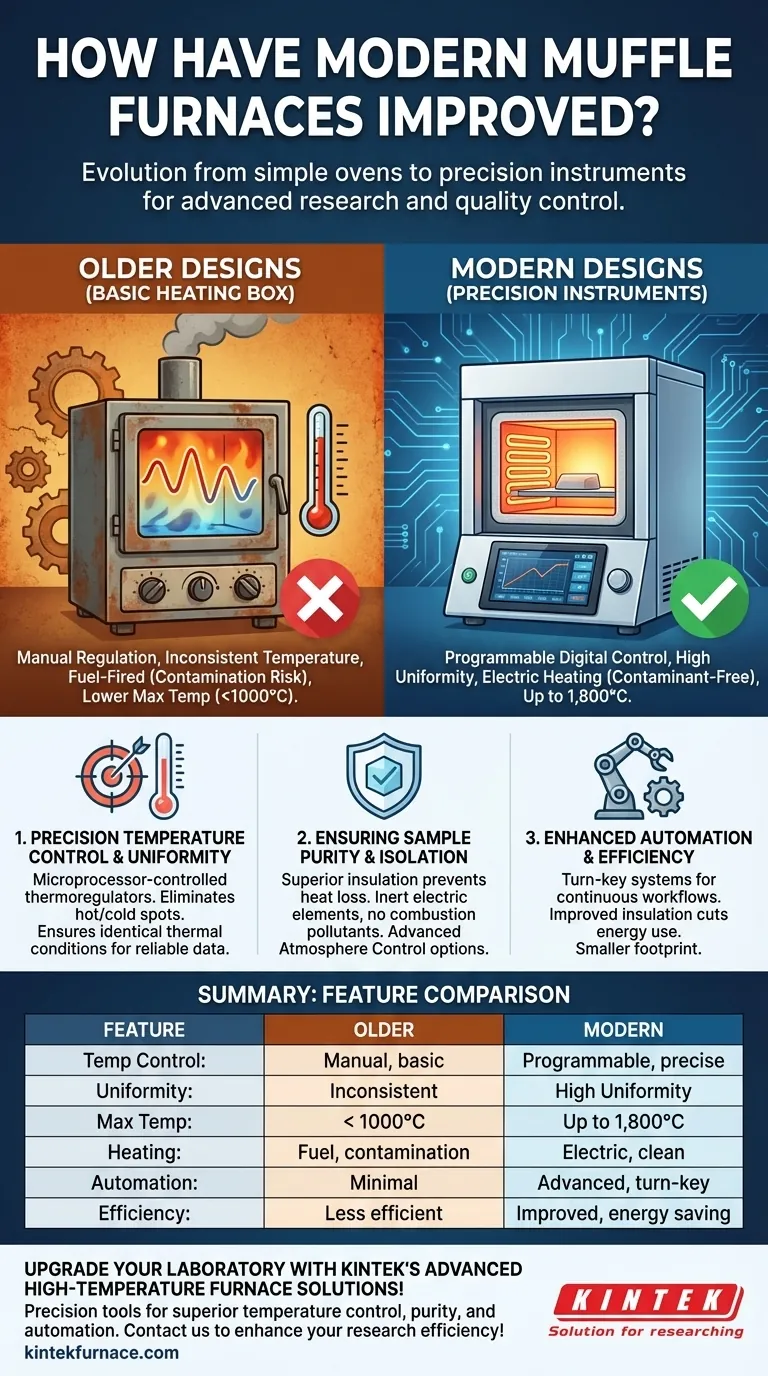

Tabela de Resumo:

| Recurso | Designs Antigos | Designs Modernos |

|---|---|---|

| Controle de Temperatura | Manual, termostatos básicos | Controladores digitais programáveis, regulação precisa |

| Uniformidade de Temperatura | Inconsistente, pontos quentes/frios | Alta uniformidade em toda a câmara |

| Temperatura Máxima | Mais baixa, frequentemente < 1000°C | Até 1.800°C com materiais avançados |

| Método de Aquecimento | Frequentemente a gás, risco de contaminação | Elétrico, livre de contaminantes |

| Automação | Mínima, operação manual | Avançada, com ciclos programáveis e sistemas prontos para uso |

| Eficiência Energética | Menos eficiente, mais perda de calor | Isolamento aprimorado, menor consumo de energia |

Atualize seu laboratório com as soluções avançadas de fornos de alta temperatura da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos a laboratórios diversos ferramentas de precisão como Fornos Mufla, Tubo, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos às suas necessidades experimentais exclusivas para controle superior de temperatura, pureza e automação. Entre em contato conosco hoje para aumentar a eficiência de sua pesquisa e produção!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Quais metais não podem ser aquecidos por indução? Compreendendo a Adequação do Material para um Aquecimento Eficiente

- Qual é o papel de um forno mufla no estudo da regeneração e reutilização de biochar? Desbloqueie o Tratamento Sustentável de Água

- Qual é a função principal de um forno mufla para BaTiO3? Domine a Calcinação em Alta Temperatura para Síntese de Cerâmica

- Quais condições ambientais são críticas para a ceramição de SiOC? Domine a Oxidação Precisa e o Controle Térmico

- Como um forno mufla de laboratório facilita o processo de carbonização da biomassa? Obtenha Produção Precisa de Biochar