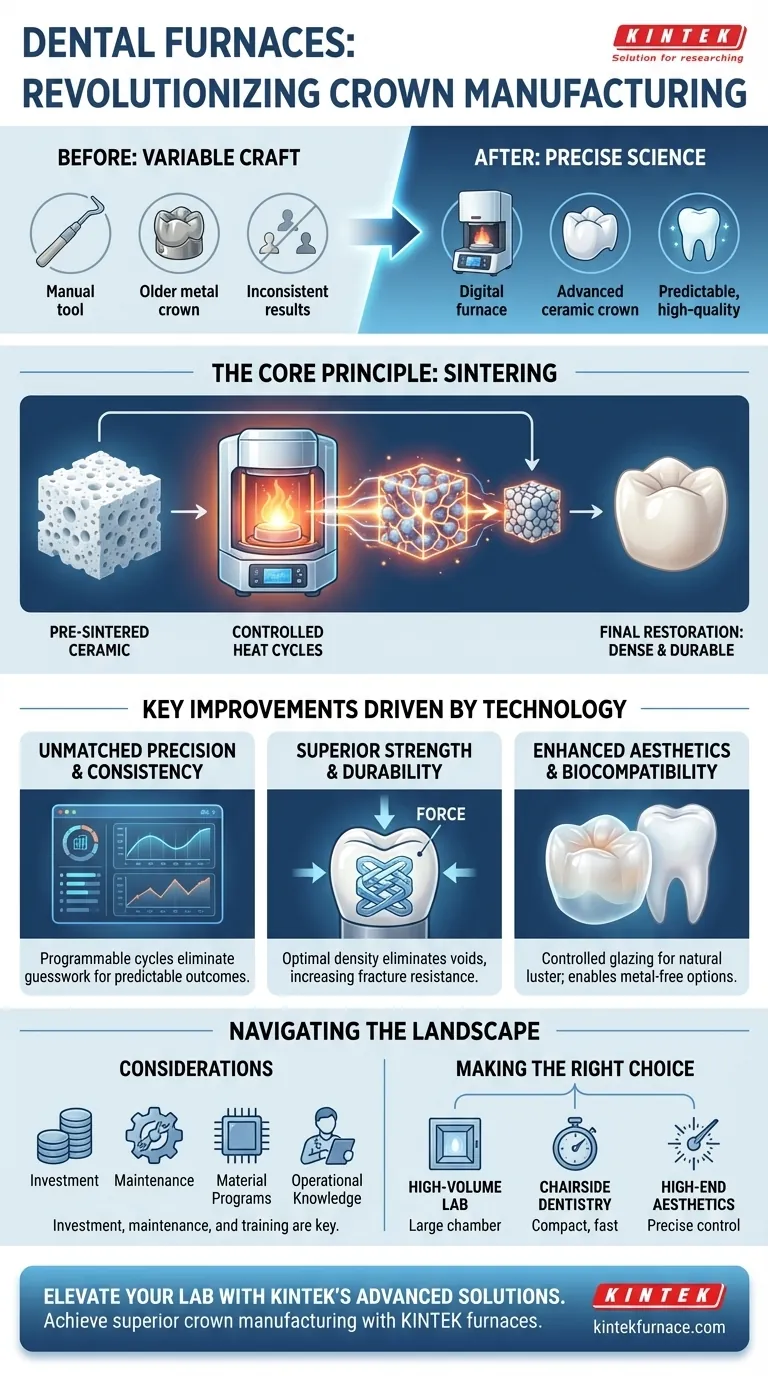

O forno odontológico moderno é a tecnologia crítica que transformou a fabricação de coroas de um ofício variável em uma ciência precisa. Esses dispositivos usam ciclos de calor altamente controlados para sinterizar materiais cerâmicos avançados, resultando em restaurações com resistência, qualidade estética e consistência sem precedentes. Esse salto tecnológico tornou as falhas menos comuns e possibilitou o uso generalizado de materiais como zircônia para coroas, pontes e inlays duráveis e realistas.

O desafio central na odontologia restauradora sempre foi criar coroas que fossem fortes o suficiente para resistir às forças da mordida e, ao mesmo tempo, esteticamente agradáveis. Os fornos odontológicos resolvem isso fornecendo o ambiente preciso e de alta temperatura necessário para transformar blocos cerâmicos pré-fabricados em restaurações finais densas, duráveis e com aparência natural.

Como os Fornos Revolucionaram o Processo

Antes da adoção generalizada de fornos odontológicos avançados, as opções para coroas duráveis eram frequentemente limitadas a restaurações de metal ou metalocerâmica (PFM). Embora fortes, estas muitas vezes não tinham a aparência natural das modernas opções totalmente cerâmicas.

O Princípio Central: Sinterização

A sinterização é o processo fundamental no coração da fabricação moderna de coroas. Envolve pegar um bloco de cerâmica moído poroso, semelhante a giz, e aquecê-lo a uma temperatura específica logo abaixo de seu ponto de fusão.

Esse calor intenso faz com que as partículas individuais se fundam, eliminando os poros e aumentando dramaticamente a densidade e a resistência do material. Pense nisso como queimar argila em um forno para criar um pote de cerâmica duro e durável.

Desbloqueando Materiais Avançados

Os fornos modernos são essenciais para trabalhar com os materiais restauradores mais populares da atualidade, especialmente zircônia e dissilicato de lítio.

Esses materiais são usinados em um estado macio e pré-sinterizado, que é fácil de moldar. No entanto, eles só atingem suas propriedades finais e robustas após passarem por um ciclo de queima preciso e multifásico que só pode ser executado por um forno odontológico programável.

Principais Melhorias Impulsionadas pela Tecnologia de Fornos

O impacto dos fornos odontológicos vai além de simplesmente permitir novos materiais. Eles melhoraram fundamentalmente a qualidade e a previsibilidade do produto final.

Precisão e Consistência Incomparáveis

Os fornos modernos permitem que os técnicos programem taxas de aquecimento específicas, tempos de permanência e sequências de resfriamento. Esse controle digital elimina as suposições e a variabilidade de métodos mais antigos, garantindo que cada coroa seja sinterizada em condições ideais para seu material específico.

O resultado é um resultado altamente previsível e consistente para cada restauração que sai do laboratório.

Resistência e Durabilidade Superiores

A resistência final de uma coroa cerâmica está diretamente ligada à sua boa sinterização. Ao atingir a densidade ideal e eliminar vazios internos, os fornos produzem restaurações excepcionalmente resistentes a fraturas e desgaste.

Essa durabilidade se traduz em coroas mais duradouras e menos retrabalhos custosos para o laboratório e para a clínica odontológica.

Estética e Biocompatibilidade Aprimoradas

Ciclos de queima adequados também são cruciais para a estética. Os fornos permitem estágios de esmalte controlados que criam um brilho de superfície suave, resistente a manchas e de aparência natural.

Além disso, ao possibilitar o uso de materiais totalmente cerâmicos como a zircônia, os fornos ajudaram a mover a indústria em direção a restaurações mais biocompatíveis que não contêm metal.

Compreendendo as Desvantagens

Embora os benefícios sejam claros, a adoção dessa tecnologia envolve considerações práticas.

Investimento Inicial e Manutenção

Fornos odontológicos de alta qualidade representam um investimento de capital significativo para um laboratório ou clínica odontológica.

Eles também exigem limpeza e calibração de rotina para garantir que sua precisão de temperatura permaneça consistente ao longo do tempo, o que é fundamental para resultados previsíveis.

Programas Específicos para Materiais

Um forno odontológico não é um aparelho "tamanho único". Diferentes materiais cerâmicos, e até mesmo diferentes tons do mesmo material, exigem programas de queima exclusivos.

Os técnicos devem estar cientes desses requisitos específicos para evitar a produção de restaurações fracas ou esteticamente imperfeitas.

Conhecimento Operacional

Embora altamente automatizadas, essas máquinas exigem pessoal treinado para operá-las corretamente. Compreender como carregar o forno, selecionar o programa certo e solucionar possíveis problemas é essencial para qualquer fluxo de trabalho digital bem-sucedido.

Fazendo a Escolha Certa para o Seu Objetivo

O forno certo depende inteiramente das necessidades específicas de sua clínica ou laboratório.

- Se o seu foco principal é a produção em laboratório de alto volume: Invista em fornos com câmaras maiores e opções avançadas de programação para lidar com uma gama diversificada de materiais e maximizar a produtividade.

- Se o seu foco principal é a odontologia chairside no mesmo dia: Priorize fornos compactos e de sinterização rápida projetados especificamente para integrar-se à sua unidade de fresagem CAD/CAM no consultório.

- Se o seu foco principal é a criação de restaurações estéticas de alta qualidade: Selecione um forno conhecido por seu controle preciso de temperatura e ciclos de esmalte especializados para alcançar translucidez e caracterização ideais.

Em última análise, investir em tecnologia de forno moderna é um investimento direto na previsibilidade, qualidade e longevidade de suas restaurações dentárias.

Tabela Resumo:

| Melhoria Chave | Descrição |

|---|---|

| Precisão e Consistência | Ciclos de calor programáveis garantem sinterização uniforme para resultados previsíveis. |

| Força e Durabilidade | Elimina poros, aumentando a densidade e a resistência à fratura. |

| Estética e Biocompatibilidade | Permite restaurações com aparência natural e sem metal, com esmalte controlado. |

| Versatilidade de Materiais | Suporta cerâmicas avançadas como zircônia e dissilicato de lítio. |

Eleve as capacidades do seu laboratório odontológico com as soluções avançadas de fornos da KINTEK! Aproveitando uma P&D excepcional e fabricação interna, fornecemos a diversos laboratórios fornos de alta temperatura adaptados para sinterização precisa. Nossa linha de produtos, incluindo Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada por uma forte personalização profunda para atender às suas necessidades experimentais exclusivas. Alcance a fabricação superior de coroas com maior resistência, estética e consistência — entre em contato conosco hoje para discutir como podemos apoiar seus objetivos!

Guia Visual

Produtos relacionados

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- Forno de prensa de vácuo para cerâmica de sinterização de zircónio de porcelana dentária

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

As pessoas também perguntam

- Porque é que o controlo preciso da temperatura é importante nos fornos dentários?Garantir a precisão para restaurações perfeitas

- Com que frequência os fornos odontológicos devem ser calibrados? Garanta Precisão para Restaurações Perfeitas

- Por que usar uma configuração universal para todos os materiais em um forno dentário é um erro? Domine o Sinterização de Precisão para Restaurações Perfeitas

- Por que a faixa de temperatura é importante ao selecionar um forno odontológico? Desbloqueie a Compatibilidade de Materiais e a Precisão

- Quais são as práticas de manutenção recomendadas para fornos odontológicos? Garanta Precisão e Longevidade para o Seu Laboratório