No recozimento a vácuo, o nível de vácuo não é apenas uma configuração — é o controle primário para a pureza do material e a integridade da superfície. Um vácuo mais alto (pressão mais baixa) cria um ambiente mais limpo, removendo gases atmosféricos como oxigênio e nitrogênio. Isso previne diretamente a oxidação da superfície e a descoloração durante o aquecimento, ao mesmo tempo que facilita a remoção de gases presos de dentro do material, um processo conhecido como desgaseificação, que é crítico para melhorar a ductilidade e o desempenho geral.

A função principal do vácuo é criar um ambiente onde o material aquecido tenha menos probabilidade de reagir com seus arredores. Um nível de vácuo mais alto não apenas protege a superfície; ele purifica ativamente o material, extraindo gases presos, o que é fundamental para alcançar propriedades mecânicas ótimas e estabilidade de desempenho.

A Finalidade Fundamental do Vácuo no Recozimento

Para entender o efeito do nível de vácuo, você deve primeiro compreender suas duas funções primárias: prevenir a contaminação externa e possibilitar a purificação interna.

Prevenção de Oxidação e Contaminação

Quando aquecidos a temperaturas de recozimento, a maioria dos metais torna-se altamente reativa. Se exposto ao ar, mesmo em pequenas quantidades, o oxigênio se ligará rapidamente à superfície do metal, formando uma camada de óxido descolorida e frequentemente quebradiça.

Um forno a vácuo funciona removendo fisicamente a maioria das moléculas de gás – principalmente oxigênio e nitrogênio – da câmara. O "nível" do vácuo simplesmente se refere a quantas dessas moléculas reativas restam.

Ao minimizar a pressão parcial desses gases, você priva a reação química do combustível de que ela precisa, preservando a superfície limpa e brilhante do material e suas propriedades inerentes.

Facilitação da Desgaseificação

Muitos materiais contêm gases dissolvidos como hidrogênio ou bolsas microscópicas de gás presas durante a fundição ou fabricação. Essas impurezas internas podem causar fragilização e criar pontos fracos na estrutura do material.

Aquecer o material dá a esses átomos de gás presos a energia para se moverem. O ambiente de baixa pressão do vácuo cria um forte gradiente de pressão entre o interior do material e a câmara, efetivamente extraindo esses gases indesejados. Este passo de purificação é essencial para aumentar a ductilidade e a vida útil à fadiga.

Como o Nível de Vácuo Determina os Resultados do Processo

O nível de vácuo específico que você escolhe tem um impacto direto e previsível na qualidade final da peça. Um vácuo de menor qualidade pode ser aceitável para alguns materiais, enquanto seria catastrófico para outros.

Impacto no Acabamento Superficial

O efeito mais visível do nível de vácuo é o acabamento superficial. Um vácuo deficiente resultará em descoloração ou um acabamento opaco e sem brilho devido à oxidação microscópica da superfície.

Um vácuo de alta qualidade, no entanto, resulta em uma superfície brilhante e limpa. Isso não é meramente cosmético; uma superfície limpa é crítica para processos subsequentes como brasagem, soldagem ou aplicação de revestimentos especializados que exigem um substrato perfeitamente puro para aderir corretamente.

Impacto nas Propriedades Mecânicas

Para aplicações críticas de desempenho, os efeitos invisíveis são mais importantes. Ao permitir uma desgaseificação eficaz, um alto nível de vácuo melhora diretamente a ductilidade e a tenacidade do material.

A remoção de elementos intersticiais como hidrogênio e oxigênio previne defeitos internos e reduz a fragilidade, permitindo que o material se deforme sob tensão em vez de fraturar prematuramente. Isso é especialmente crítico para metais usados em aplicações aeroespaciais, médicas e industriais de alta tensão.

Requisitos Específicos do Material

O nível de vácuo necessário depende muito da reatividade do material.

Um aço ferramenta comum pode exigir apenas um vácuo médio para prevenir oxidação significativa. Em contraste, metais altamente reativos como titânio, zircônio e nióbio exigem um vácuo muito alto ou ultra-alto. Mesmo quantidades vestigiais de oxigênio ou nitrogênio podem se difundir nesses materiais em altas temperaturas, comprometendo irreversivelmente suas propriedades mecânicas.

Compreendendo as Desvantagens e Limitações

Escolher o vácuo mais alto possível nem sempre é a melhor estratégia. A decisão envolve um equilíbrio entre custo, tempo e requisitos do material.

O Custo de um Vácuo Mais Alto

Alcançar níveis de vácuo mais altos requer equipamentos mais sofisticados e caros. Um forno capaz de atingir um vácuo médio pode usar bombas mecânicas relativamente simples.

Um sistema de alto vácuo, no entanto, requer bombas turbo-moleculares, de difusão ou criogênicas adicionais. Esses sistemas têm custos de capital mais altos, exigem mais manutenção e consomem mais energia.

Tempo de Ciclo e Produtividade

Bombar uma câmara até um alto vácuo leva significativamente mais tempo do que atingir um vácuo médio. Este aumento no tempo de bombeamento estende o tempo total do ciclo para cada lote.

Para a produção em grande volume de peças não críticas, essa redução na produtividade pode tornar o recozimento em alto vácuo economicamente inviável. O objetivo é encontrar o "ponto ideal" que atenda aos requisitos de qualidade sem atrasar desnecessariamente a produção.

A Lei dos Retornos Decrescentes

Para uma liga padrão e não reativa, passar de um vácuo médio (por exemplo, 10⁻³ torr) para um alto vácuo (10⁻⁶ torr) pode não produzir nenhuma melhoria mensurável nas propriedades mecânicas ou na aparência visual.

Nestes casos, investir num nível de vácuo mais elevado adiciona custo e tempo sem benefício tangível. O processo deve ser projetado para ser suficiente, não excessivo.

Escolhendo o Nível de Vácuo Certo para Sua Aplicação

O nível de vácuo ideal é um equilíbrio entre as necessidades metalúrgicas do material, as propriedades finais desejadas e a eficiência operacional. Use as seguintes diretrizes para tomar uma decisão informada.

- Se seu foco principal é a estética da superfície e a prevenção de descoloração: Um vácuo médio que remove eficazmente a maior parte do oxigênio é frequentemente suficiente para ligas menos reativas, como aços padrão.

- Se seu foco principal é maximizar a ductilidade e o desempenho em materiais sensíveis: Um alto vácuo é necessário para facilitar a desgaseificação completa e prevenir até mesmo vestígios de contaminação em aços de alta resistência ou ligas à base de níquel.

- Se você estiver trabalhando com metais altamente reativos (por exemplo, titânio, nióbio): Você deve usar um sistema de alto ou ultra-alto vácuo, pois a integridade do processo é primordial e qualquer contaminação comprometerá as propriedades fundamentais do material.

- Se seu foco principal é a eficiência de custo para recozimento de uso geral: Use o nível de vácuo mais baixo que atenda à especificação mínima de qualidade para seu material, a fim de minimizar o tempo de ciclo e o consumo de energia.

Em última análise, tratar o nível de vácuo como um parâmetro de processo crítico, assim como a temperatura e o tempo, é a chave para alcançar resultados consistentes e confiáveis no recozimento.

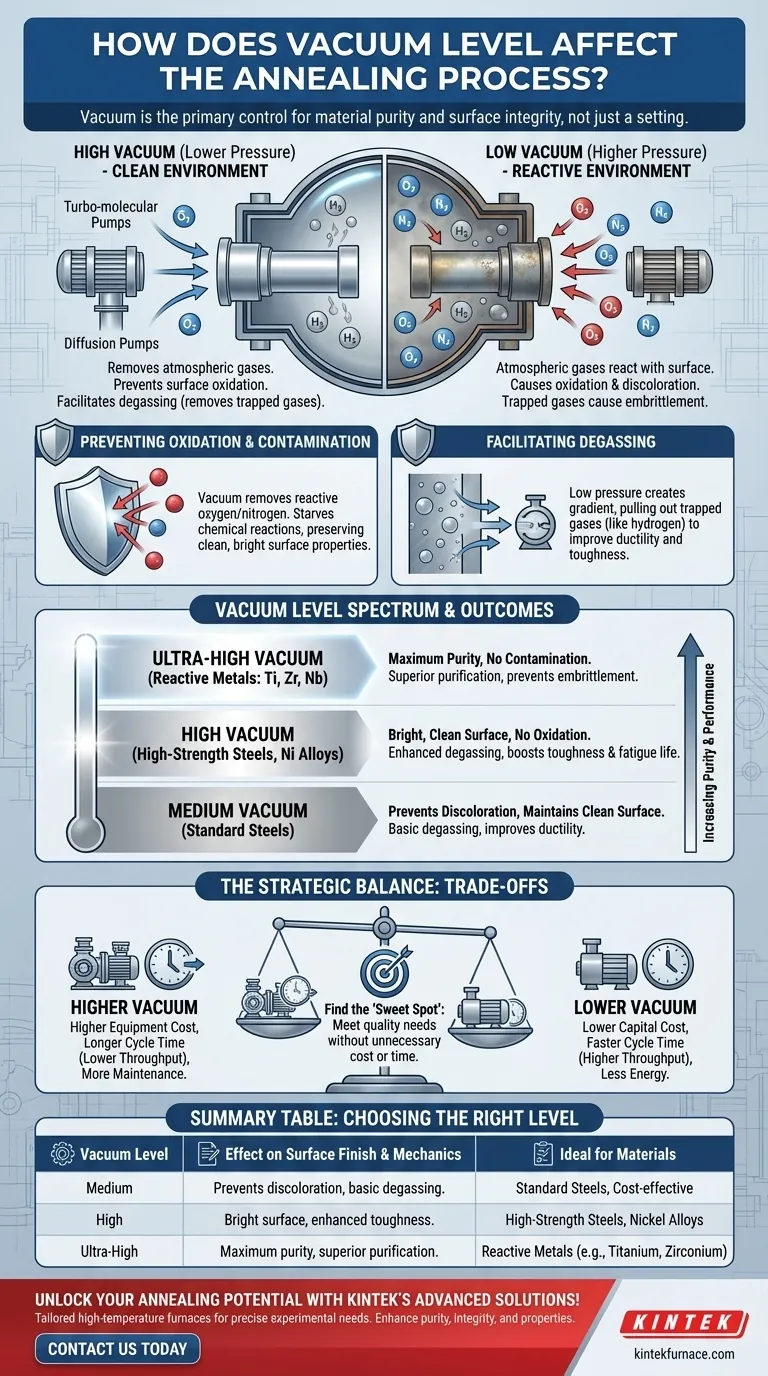

Tabela Resumo:

| Nível de Vácuo | Efeito no Acabamento Superficial | Efeito nas Propriedades Mecânicas | Ideal para Materiais |

|---|---|---|---|

| Médio | Previne descoloração, mantém superfície limpa | Desgaseificação básica, melhora a ductilidade | Aços padrão, aplicações econômicas |

| Alto | Superfície brilhante e limpa, sem oxidação | Desgaseificação aprimorada, aumenta a tenacidade e a vida útil à fadiga | Aços de alta resistência, ligas de níquel |

| Ultra-Alto | Pureza máxima, sem contaminação | Purificação superior, previne a fragilização | Metais reativos (por exemplo, titânio, zircônio) |

Desbloqueie todo o potencial do seu processo de recozimento com as soluções avançadas de fornos de alta temperatura da KINTEK! Aproveitando uma P&D excepcional e fabricação interna, fornecemos a diversos laboratórios opções personalizadas como Fornos Mufla, Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante o alinhamento preciso com suas necessidades experimentais únicas, aprimorando a pureza do material, a integridade da superfície e as propriedades mecânicas. Não deixe que níveis de vácuo abaixo do ideal comprometam seus resultados —entre em contato conosco hoje para discutir como nossas soluções podem elevar suas operações de recozimento e impulsionar a eficiência!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

As pessoas também perguntam

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento

- Quais são os procedimentos adequados para manusear a porta do forno e as amostras em um forno a vácuo? Garanta a Integridade e Segurança do Processo

- Quais são as características operacionais gerais de um forno a vácuo? Alcance Pureza e Precisão Superior de Materiais

- Quais são os componentes de um forno a vácuo? Desvende os Segredos do Processamento em Alta Temperatura

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no LP-DED? Otimize a Integridade da Liga Hoje