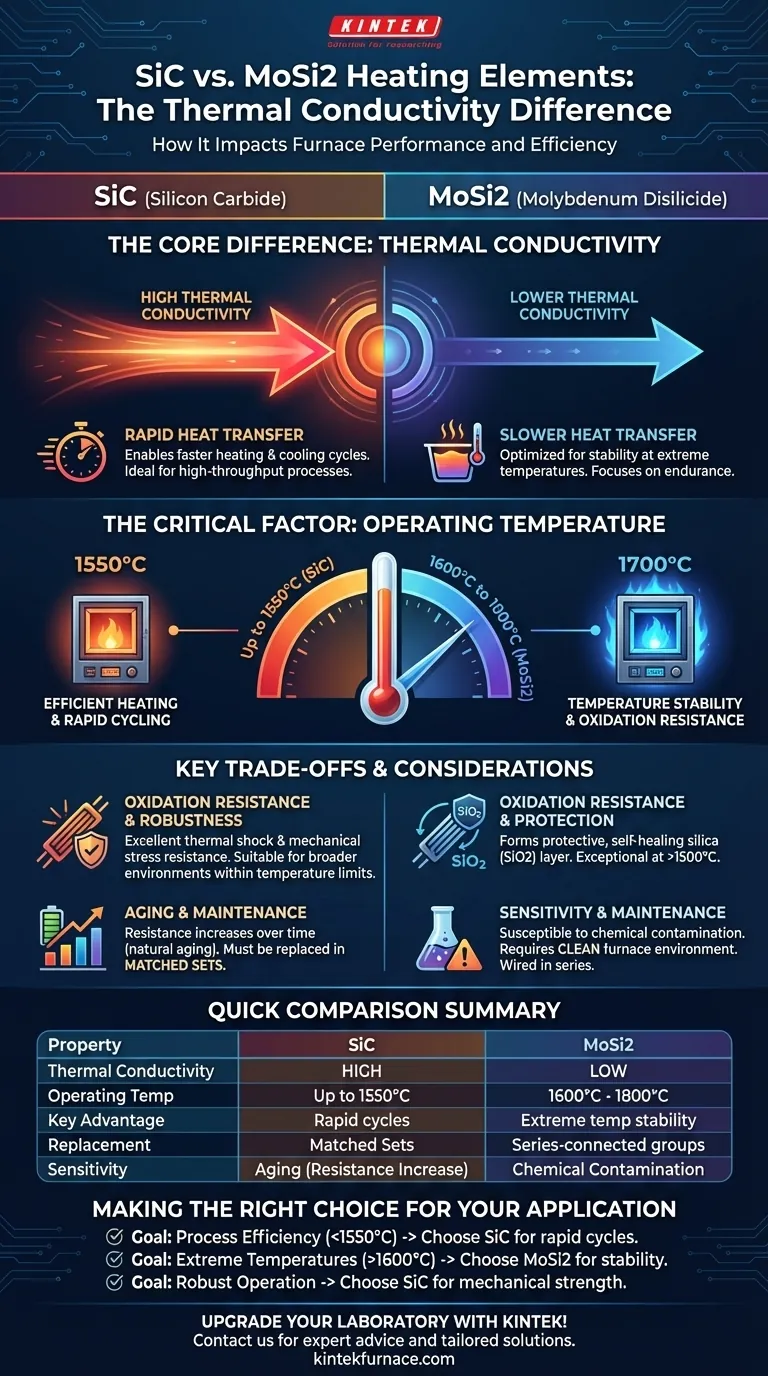

Em resumo, os elementos de aquecimento de carbeto de silício (SiC) possuem uma condutividade térmica significativamente maior do que os elementos de dissiliceto de molibdênio (MoSi2). Esta diferença fundamental significa que o SiC pode transferir calor de forma mais eficiente, permitindo ciclos de aquecimento e resfriamento mais rápidos dentro de um forno. O MoSi2, com sua menor condutividade térmica, é projetado para um propósito diferente: estabilidade incomparável em temperaturas extremas.

A escolha entre SiC e MoSi2 raramente se resume apenas à condutividade térmica. A decisão depende da temperatura operacional necessária. O SiC se destaca no aquecimento rápido e eficiente até cerca de 1550°C, enquanto o MoSi2 é a escolha definitiva para aplicações que exigem estabilidade em temperaturas acima de 1600°C.

O Papel da Condutividade Térmica

A condutividade térmica dita a rapidez com que um material pode transferir calor do seu núcleo para a sua superfície e, em seguida, para o ambiente circundante. Esta propriedade afeta diretamente o desempenho do forno e a eficiência do processo.

SiC: Alta Condutividade para Ciclos Rápidos

A excelente condutividade térmica do carbeto de silício permite-lhe dissipar a energia térmica para a câmara do forno quase imediatamente.

Esta propriedade é ideal para processos que se beneficiam de tempos rápidos de aquecimento e resfriamento. Ao reduzir os tempos de ciclo, os elementos de SiC podem melhorar significativamente o rendimento e a eficiência geral do processo.

MoSi2: Menor Condutividade para Temperaturas Extremas

O dissiliceto de molibdênio tem uma condutividade térmica menor. Embora isso signifique que ele transfere calor menos rapidamente do que o SiC, sua principal vantagem reside em outro lugar.

Os elementos de MoSi2 são projetados para estabilidade e longevidade em temperaturas extremas (até 1800°C), onde os elementos de SiC falhariam. Seu desempenho é definido pela resistência a altas temperaturas, em vez da velocidade de transferência de calor.

Além da Condutividade: Uma Comparação Mais Profunda

Focar apenas na condutividade térmica fornece uma imagem incompleta. Os materiais têm propriedades fundamentalmente diferentes que os tornam adequados para aplicações distintas.

O Fator Crítico: Temperatura de Operação

A temperatura alvo do seu forno é o fator mais importante na sua decisão.

- Os elementos de SiC são tipicamente usados para temperaturas de forno de até 1550°C (com uma temperatura de superfície do elemento de ~1600°C).

- Os elementos de MoSi2 são necessários para trabalhos em temperaturas mais altas, operando de forma confiável em fornos de 1600°C a 1700°C, e até 1800°C em alguns modelos.

Resistência à Oxidação e Atmosfera

A forma como o elemento sobrevive em um ambiente quente e oxidante é crucial para sua vida útil.

O MoSi2 se destaca nesta área ao formar uma camada protetora e auto-reparadora de sílica (SiO2) em sua superfície em altas temperaturas. Isso lhe confere uma resistência excepcional à oxidação acima de 1500°C.

O SiC também oferece excelente resistência ao choque térmico e estresse mecânico, tornando-o uma escolha robusta para uma gama mais ampla de ambientes, mas dentro de seu limite de temperatura mais baixo.

Compreendendo as Compensações

Toda escolha de engenharia envolve compromissos. Entender as desvantagens potenciais de cada material é fundamental para evitar erros dispendiosos.

SiC: Envelhecimento e Substituição

A resistência elétrica dos elementos de SiC aumenta com o tempo de uso. Este é um processo natural de envelhecimento.

Quando um elemento falha, você não pode simplesmente substituir a unidade única. Como sua resistência será diferente da dos elementos mais antigos, isso criará um desequilíbrio. Portanto, os elementos de SiC devem ser substituídos em conjuntos combinados ou grupos conectados em série.

MoSi2: Sensibilidade à Contaminação

Embora os elementos de MoSi2 possam ter uma vida útil muito longa, eles são mais suscetíveis a danos por contaminação química.

A manutenção adequada do forno é fundamental. A falha em manter a câmara do forno limpa pode levar à falha prematura do elemento, anulando seu potencial de longevidade. Eles também são conectados em série, o que significa que uma única falha derruba todo o circuito.

Fazendo a Escolha Certa para Sua Aplicação

Para selecionar o elemento correto, você deve alinhar as propriedades do material com seu objetivo operacional principal.

- Se seu foco principal for a eficiência do processo abaixo de 1550°C: Escolha SiC por sua alta condutividade térmica, que permite ciclos rápidos de aquecimento e resfriamento.

- Se seu foco principal for atingir temperaturas extremas acima de 1600°C: MoSi2 é a única escolha adequada, oferecendo estabilidade e resistência à oxidação inigualáveis nessa faixa.

- Se seu foco principal for operação robusta com manutenção previsível: O SiC oferece resistência mecânica superior e um cronograma de substituição mais simples, embora mais frequente.

Em última análise, selecionar o elemento de aquecimento correto requer uma compreensão clara dos parâmetros do seu processo, especialmente sua temperatura alvo.

Tabela de Resumo:

| Propriedade | Elemento de Aquecimento SiC | Elemento de Aquecimento MoSi2 |

|---|---|---|

| Condutividade Térmica | Alta | Baixa |

| Temperatura de Operação | Até 1550°C | 1600°C a 1800°C |

| Vantagem Principal | Ciclos rápidos de aquecimento/resfriamento | Estabilidade em temperatura extrema |

| Requisito de Substituição | Conjuntos combinados | Grupos conectados em série |

| Sensibilidade | O envelhecimento aumenta a resistência | Contaminação química |

Atualize seu laboratório com o elemento de aquecimento certo! Alavancando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Muffle, Tubulares, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender com precisão a requisitos experimentais exclusivos. Se você precisa de SiC para eficiência ou MoSi2 para temperaturas extremas, podemos ajudar a otimizar seus processos. Entre em contato conosco hoje para aconselhamento especializado e soluções personalizadas!

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Por que os elementos de aquecimento SIC são resistentes à corrosão química? Descubra o Mecanismo de Autoproteção

- Por que os elementos de aquecimento de carbeto de silício são essenciais nas indústrias de alta temperatura? Desvende Soluções Confiáveis para Calor Extremo

- O que torna os elementos de aquecimento de carboneto de silício resistentes à corrosão química? Descubra a Camada de Óxido Protetora

- Quais são as propriedades e capacidades do Carboneto de Silício (SiC) como elemento de aquecimento? Desbloqueie Calor Extremo e Durabilidade

- Quais são as propriedades e aplicações do carbeto de silício (SiC)? Desbloqueie o Desempenho em Altas Temperaturas