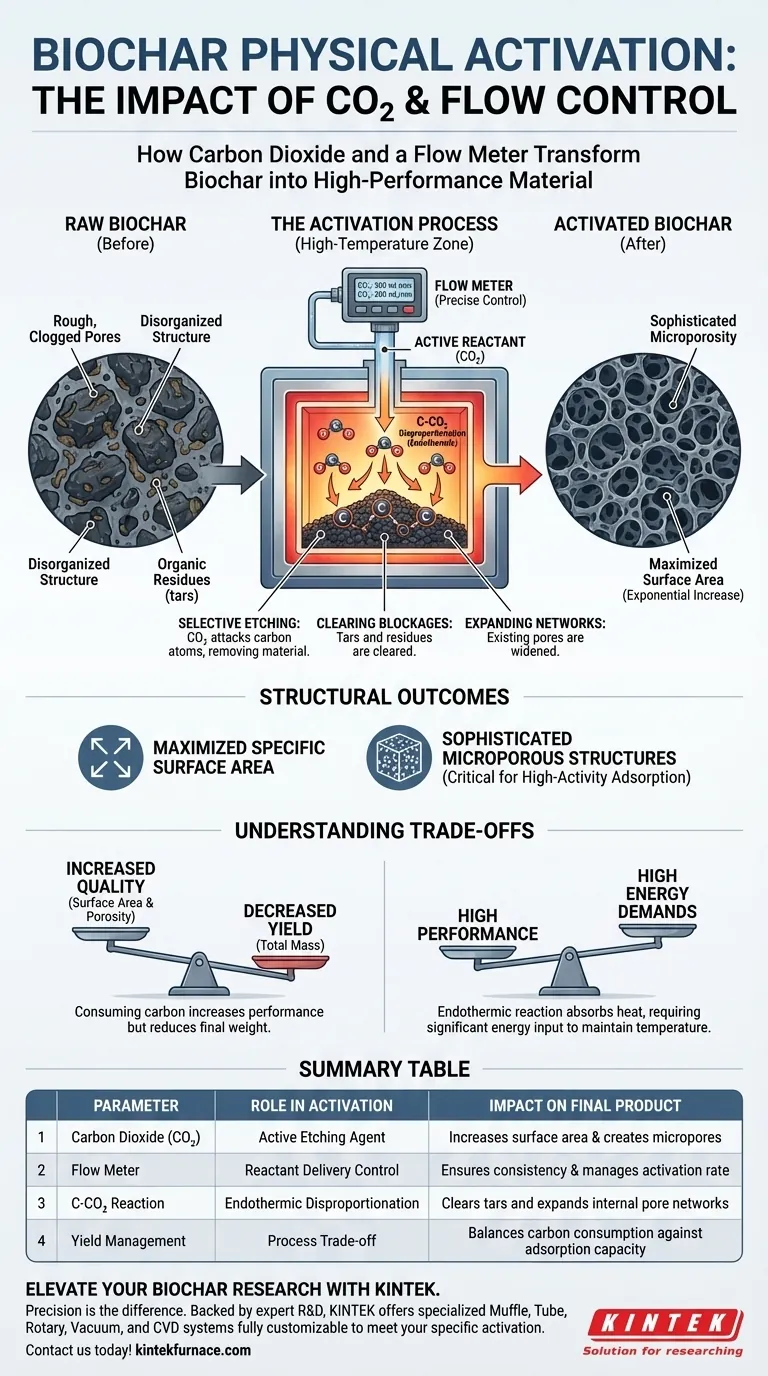

A combinação de dióxido de carbono e um medidor de fluxo preciso é o fator definidor na transformação de biochar padrão em um material de alto desempenho. O medidor de fluxo regula a entrega de CO2 em uma zona de alta temperatura, onde o gás atua como um "agente de ataque" que esculpe fisicamente a estrutura interna do biochar para aumentar dramaticamente sua área superficial.

O cerne deste processo é a reação de desproporcionamento C-CO2, onde o dióxido de carbono remove seletivamente átomos de carbono do biochar. Isso limpa poros bloqueados e expande a rede interna do material, criando a microporosidade sofisticada necessária para aplicações de adsorção de alta atividade.

O Mecanismo de Ativação Física

O Efeito de "Ataque" do Dióxido de Carbono

Na ativação física, o dióxido de carbono não é apenas um gás transportador; é um reagente ativo.

Quando introduzido na zona de reação, o CO2 desencadeia uma reação endotérmica de desproporcionamento C-CO2.

Esta reação ataca seletivamente e "ataca" átomos de carbono do esqueleto do biochar, consumindo efetivamente partes do material para criar valor.

Limpeza e Expansão de Poros

O biochar criado por pirólise simples frequentemente contém "poros ásperos" que estão obstruídos por alcatrões ou estruturas de carbono desorganizadas.

A reação de CO2 visa esses bloqueios, limpando os detritos e alargando os poros existentes.

Este processo transforma uma estrutura fechada e de baixo valor em uma rede aberta e altamente acessível.

O Papel Crítico do Medidor de Fluxo

Garantindo a Entrega Precisa de Reagentes

O medidor de fluxo é a interface de controle para todo o processo de ativação.

Ele permite que os operadores introduzam o agente de ativação (CO2) em uma taxa específica e controlada na zona de alta temperatura.

Sem essa regulação, a reação poderia se tornar errática, levando a uma qualidade inconsistente do produto.

Controlando a Taxa de Ativação

O medidor de fluxo dita a "agressividade" do processo de ataque.

Ao ajustar o fluxo, você controla a quantidade de CO2 que interage com o leito de carbono ao longo do tempo.

Essa precisão é vital para equilibrar o desenvolvimento de poros em relação ao consumo total do biochar.

Resultados Estruturais

Maximizando a Área Superficial Específica

O objetivo principal do uso da ativação com CO2 é um aumento significativo na área superficial específica.

Ao esculpir novos caminhos, a superfície disponível para interação química cresce exponencialmente em comparação com o carvão não ativado.

Criando Estruturas Microporosas

O processo de ataque desenvolve uma estrutura microporosa sofisticada.

Esses poros microscópicos são a característica crítica que define o biochar adsorvente de "alta atividade".

Sem essa microporosidade, o biochar careceria da capacidade de reter efetivamente contaminantes ou moléculas.

Compreendendo os Compromissos

Qualidade vs. Rendimento

A reação de desproporcionamento C-CO2 funciona consumindo átomos de carbono.

Consequentemente, à medida que você aumenta a área superficial e a porosidade, você simultaneamente diminui o rendimento total de massa do produto final.

Você está efetivamente trocando peso físico por capacidades de desempenho mais altas.

Demandas de Energia

A referência observa que a reação é endotérmica, o que significa que absorve calor.

Manter as altas temperaturas necessárias para essa reação enquanto introduz um fluxo contínuo de gás mais frio requer um consumo significativo de energia.

Os operadores devem equilibrar o custo dessa energia contra o valor do carbono de alta atividade resultante.

Fazendo a Escolha Certa para o Seu Objetivo

Para otimizar sua produção de biochar, você deve equilibrar o fluxo de CO2 em relação às suas especificações-alvo.

- Se o seu foco principal é a capacidade máxima de adsorção: Aumente a exposição ao CO2 para maximizar o ataque e o desenvolvimento de microporos, aceitando um rendimento total menor.

- Se o seu foco principal é o volume do material: Limite o fluxo de CO2 ou o tempo de ativação para limpar bloqueios básicos sem consumir agressivamente o esqueleto de carbono.

O sucesso na ativação física depende do uso do medidor de fluxo para gerenciar com precisão o compromisso entre o consumo de carbono e a criação de porosidade.

Tabela Resumo:

| Parâmetro | Papel na Ativação | Impacto no Produto Final |

|---|---|---|

| Dióxido de Carbono (CO2) | Agente de Ataque Ativo | Aumenta a área superficial específica e cria microporos |

| Medidor de Fluxo | Controle de Entrega de Reagente | Garante consistência e gerencia a taxa de ativação |

| Reação C-CO2 | Desproporcionamento Endotérmico | Limpa alcatrões e expande redes de poros internas |

| Gerenciamento de Rendimento | Compromisso do Processo | Equilibra o consumo de carbono com a capacidade de adsorção |

Eleve Sua Pesquisa de Biochar com a KINTEK

A precisão é a diferença entre carvão simples e carvão ativado de alto desempenho. Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas especializados de Muffle, Tubo, Rotativo, a Vácuo e CVD — todos totalmente personalizáveis para atender aos seus requisitos específicos de ativação.

Se você precisa de integração precisa de fluxo de gás ou estabilidade de alta temperatura para reações endotérmicas, nossos fornos de alta temperatura de laboratório fornecem o controle que você precisa para resultados consistentes.

Pronto para otimizar seu processo de ativação? Entre em contato conosco hoje para discutir suas necessidades exclusivas de projeto!

Guia Visual

Referências

- Aik Chong Lua. Conversion of Oil Palm Kernel Shell Wastes into Active Biocarbons by N2 Pyrolysis and CO2 Activation. DOI: 10.3390/cleantechnol7030066

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno rotativo elétrico Forno rotativo pequeno Forno rotativo para instalações de pirólise de biomassa Forno rotativo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Disilicida de molibdénio MoSi2 Elementos de aquecimento térmico para forno elétrico

As pessoas também perguntam

- Quais são as vantagens de usar um forno de secagem a vácuo de precisão? Domine o tratamento de pó cerâmico com KINTEK

- Por que um forno a vácuo de laboratório é necessário para a pasta de GO? Preservando a Integridade Química na Desidratação de Óxido de Grafeno

- Por que a fase de aquecimento e ebulição em laboratório é essencial no processo de maceração de fibras de madeira?

- Qual é o foco de design de um reator térmico na pirólise rápida? Otimizar o Rendimento de Bio-óleo com Engenharia de Precisão

- Qual é o propósito de usar um forno de secagem a vácuo para pós minerais? Otimizar a Ligação e Densidade de Polímeros

- Como um sistema de Sinterização por Flash (FS) melhora a eficiência? Desbloqueie a Produção Rápida para Compósitos de Dборo de Titânio

- Como um forno a vácuo é utilizado durante o processo de secagem do gel NVP/C? Garanta Alta Pureza e Integridade Estrutural

- Como um forno de laboratório é utilizado durante o estágio de impregnação da preparação de APC? Otimizar a Ativação de Biochar