Em sua essência, o tamanho do ressonador em um dispositivo de Deposição Química a Vapor por Plasma de Micro-ondas (MPCVD) é um dos parâmetros de projeto mais críticos. Ele dita direta e poderosamente a força do campo elétrico, a intensidade do plasma e a distribuição física desse plasma dentro da câmara de processamento.

O ressonador não é meramente um recipiente; é um instrumento precisamente ajustado. Suas dimensões físicas determinam a frequência ressonante na qual a energia de micro-ondas é acoplada de forma mais eficiente ao plasma. Mesmo pequenas alterações em seu tamanho efetivo podem alterar drasticamente as características do plasma, impactando diretamente a qualidade e a taxa de crescimento do material.

A Física da Ressonância na MPCVD

Um sistema MPCVD funciona usando energia de micro-ondas para excitar um gás a um estado de plasma. O trabalho do ressonador é concentrar essa energia de forma eficaz para criar uma bola de plasma estável e densa em um local previsível.

A Cavidade como um Sintonizador de Micro-ondas

Pense na cavidade do ressonador como o corpo de um violão. Seu tamanho e formato específicos são projetados para ressoar em uma frequência específica — para a maioria dos sistemas MPCVD, esta é de 2,45 GHz. Nessa frequência ressonante, a energia de micro-ondas se acumula dentro da cavidade, criando ondas estacionárias com campos elétricos extremamente fortes.

Como o Tamanho Dita o Campo Elétrico

As dimensões da cavidade determinam o padrão dessas ondas estacionárias. O plasma se acenderá e se sustentará no local onde o campo elétrico estiver no máximo. Portanto, alterar o tamanho do ressonador muda fundamentalmente onde a energia é focada.

A Sensibilidade à Mudança

Essa relação é incrivelmente sensível. O sistema é tão finamente ajustado que até mesmo uma pequena mudança nas condições ressonantes pode causar uma grande mudança no plasma. Uma mudança física no tamanho é equivalente a uma mudança na frequência ressonante; para contexto, um desvio de frequência de apenas 10 MHz (menos de 0,5% da frequência operacional típica) é suficiente para causar variações significativas no plasma.

Efeitos Tangíveis do Tamanho do Ressonador

Alterar as dimensões do ressonador tem três consequências imediatas e tangíveis para o plasma, que por sua vez afetam todo o processo de deposição.

Impacto na Intensidade do Plasma

Um ressonador com o tamanho perfeito para sua frequência operacional criará um campo elétrico muito forte e estável. Este campo forte transfere energia eficientemente para o gás, resultando em um plasma denso e de alta intensidade. Um ressonador mal ajustado leva a uma transferência de energia ineficiente, resultando em um plasma fraco, instável ou difícil de sustentar.

Impacto na Distribuição do Plasma

Este é, sem dúvida, o efeito mais crítico para o crescimento do material. A geometria do ressonador dita a forma e a localização do plasma. Uma pequena mudança no tamanho pode mover a bola de plasma para cima ou para baixo, ou mudar sua forma de uma esfera para um elipsoide. Isso afeta diretamente a uniformidade da temperatura e das espécies químicas que chegam ao substrato, o que é crucial para o crescimento uniforme do diamante.

Entendendo as Compensações (Trade-offs)

A escolha do tamanho do ressonador é um compromisso clássico de engenharia entre desempenho, uniformidade e flexibilidade.

Ressonadores Grandes vs. Pequenos

Um ressonador maior pode acomodar substratos maiores, o que é necessário para a produção em escala industrial. No entanto, obter um plasma uniforme e estável sobre uma grande área é significativamente mais desafiador e requer projetos mais complexos.

Um ressonador menor oferece controle superior e facilita a geração de um plasma altamente denso, estável e uniforme. Isso é frequentemente preferido para pesquisa de monocristais de alta qualidade, mas inerentemente limita o tamanho do substrato.

Projetos Fixos vs. Sintonizáveis

Alguns ressonadores têm geometria fixa, otimizada para um único processo repetível. Isso oferece estabilidade máxima, mas flexibilidade zero. Outros incorporam peças móveis, como pinos de ajuste (tuning stubs) ou uma placa de curto-circuito móvel, que permitem ao operador alterar o tamanho efetivo do ressonador. Isso oferece flexibilidade para se adaptar a diferentes pressões ou misturas de gases, mas adiciona complexidade à operação.

Fazendo a Escolha Certa para o Seu Objetivo

O projeto ideal do ressonador depende inteiramente da aplicação pretendida do sistema MPCVD.

- Se o seu foco principal for revestimento uniforme de grande área: Você precisará de um ressonador maior, e o sucesso dependerá de simulação eletromagnética sofisticada para garantir a distribuição uniforme do campo elétrico.

- Se o seu foco principal for pesquisa de material de alta qualidade: Priorize um ressonador menor, possivelmente sintonizável, que forneça controle máximo sobre a densidade e estabilidade do plasma.

- Se o seu foco principal for repetibilidade do processo para um produto específico: Um ressonador de geometria fixa, meticulosamente projetado para suas condições exatas de processo, fornecerá os resultados mais consistentes.

Em última análise, dominar a relação entre a geometria do ressonador e o comportamento do plasma é fundamental para controlar o resultado de qualquer processo MPCVD.

Tabela de Resumo:

| Aspecto | Efeito do Tamanho do Ressonador |

|---|---|

| Intensidade do Plasma | Tamanho maior pode reduzir a intensidade; tamanho menor aumenta a densidade e a estabilidade. |

| Distribuição do Plasma | O tamanho determina a forma e a localização, afetando a uniformidade para revestimentos ou pesquisa. |

| Tamanho do Substrato | Ressonadores maiores acomodam substratos maiores; menores limitam o tamanho, mas melhoram o controle. |

| Flexibilidade | Projetos sintonizáveis permitem ajustes de tamanho para processos variados; projetos fixos garantem repetibilidade. |

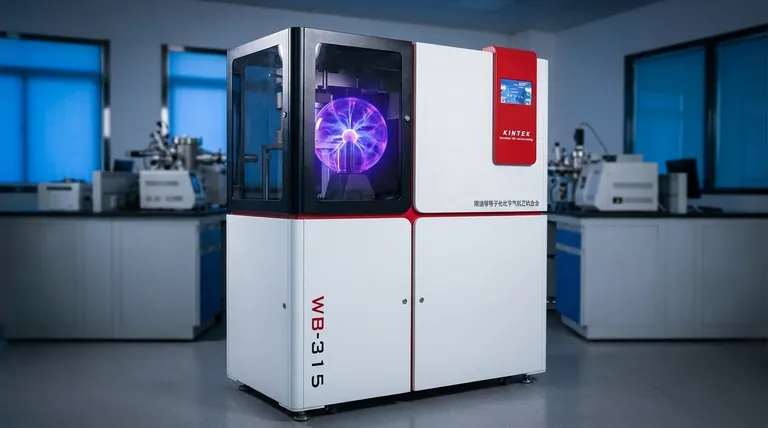

Desbloqueie todo o potencial dos seus processos MPCVD com as soluções personalizadas da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos fornos de alta temperatura avançados, como Sistemas CVD/PECVD, projetados para diversas necessidades laboratoriais. Nossas capacidades de personalização profundas garantem a otimização precisa do ressonador para aprimorar o controle do plasma, a uniformidade e as taxas de crescimento para seus experimentos exclusivos. Entre em contato conosco hoje para discutir como podemos elevar sua pesquisa de materiais e eficiência de produção!

Guia Visual

Produtos relacionados

- Sistema de Máquina MPCVD com Ressonador Cilíndrico para Crescimento de Diamante em Laboratório

- Sistema de Máquina MPCVD Reator Ressonador de campânula para laboratório e crescimento de diamante

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

As pessoas também perguntam

- Qual é o princípio básico de funcionamento do sistema de deposição de vapor químico por plasma de micro-ondas? Desbloqueie o Crescimento de Materiais de Alta Pureza

- Como o CVD é classificado com base nas características físicas do vapor? Explore os Métodos AACVD e DLICVD

- Por que o sistema de controle de temperatura é importante em equipamentos MPCVD? Garante o Crescimento Preciso do Diamante e a Estabilidade do Processo

- Quais são alguns desafios associados ao MPCVD? Superar os altos custos e a complexidade para a síntese de diamantes

- Por que a manutenção de gasodutos é importante em equipamentos MPCVD? Garanta Pureza e Segurança no Crescimento de Cristais