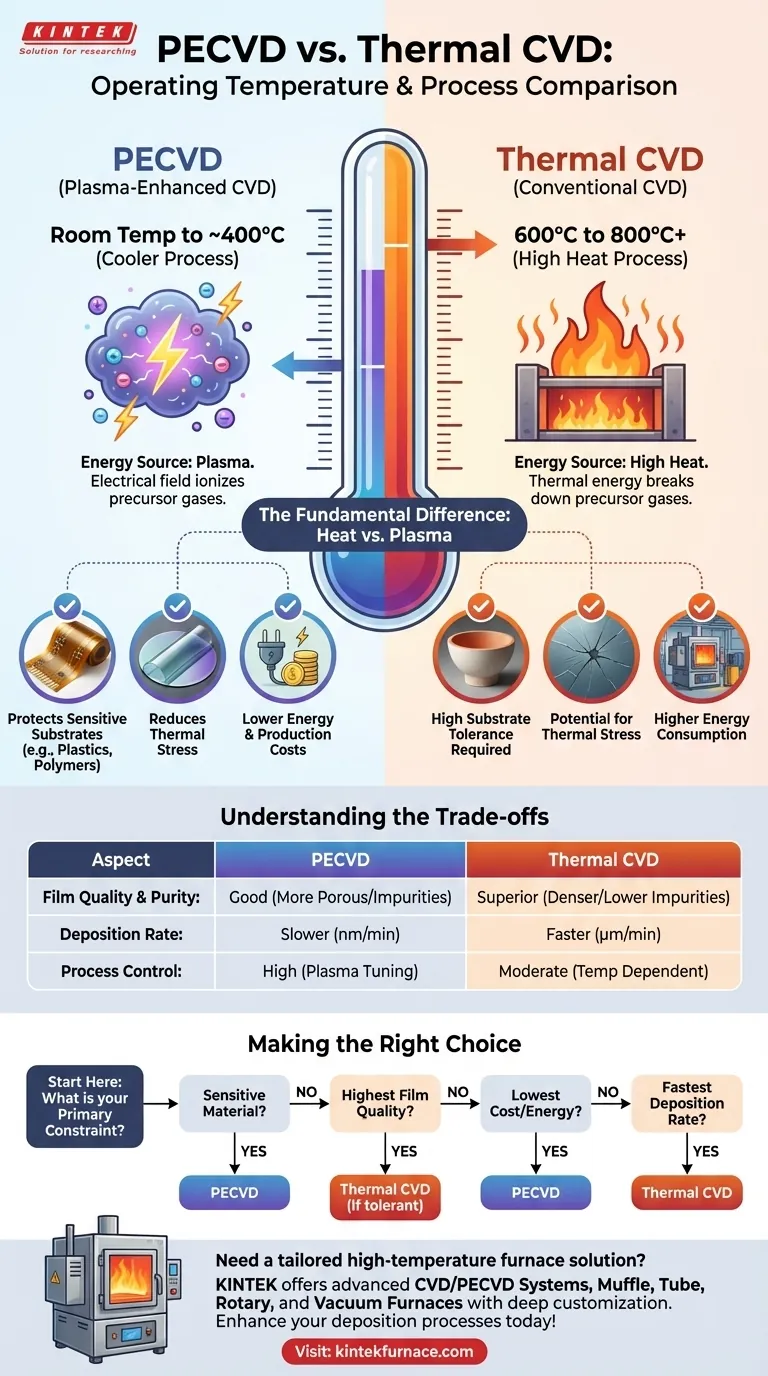

Em resumo, a Deposição Química a Vapor Assistida por Plasma (PECVD) opera em temperaturas significativamente mais baixas do que a Deposição Química a Vapor (CVD) térmica convencional. Os processos de PECVD geralmente ocorrem da temperatura ambiente até cerca de 400°C, enquanto o CVD térmico requer temperaturas muito mais altas, frequentemente entre 600°C e 800°C, e às vezes ainda mais altas.

A diferença fundamental é a fonte de energia. O CVD térmico depende exclusivamente de calor elevado para iniciar as reações químicas, enquanto o PECVD usa um plasma rico em energia para atingir o mesmo objetivo, permitindo a deposição em materiais sensíveis à temperatura que seriam danificados por processos térmicos.

A Diferença Fundamental: Calor vs. Plasma

A temperatura de operação não é apenas um detalhe menor; ela reflete o mecanismo fundamental de cada técnica de deposição. A escolha entre elas é ditada pela forma como a energia é fornecida aos gases precursores.

Como Funciona o CVD Térmico

O CVD térmico é conceitualmente direto. Ele usa altas temperaturas para fornecer a energia térmica necessária para decompor os gases precursores e impulsionar as reações químicas que depositam um filme fino em um substrato.

Este processo geralmente requer temperaturas do substrato entre 600°C e 800°C, e às vezes muito mais altas, para atingir a cinética de reação necessária. O calor é o único catalisador para a deposição.

Como Funciona o PECVD

O PECVD introduz uma alternativa crucial: o plasma. Em vez de depender do calor, um campo elétrico é usado para ionizar os gases precursores, criando um plasma cheio de elétrons de alta energia, íons e radicais livres.

Essas partículas energizadas colidem com as moléculas de gás, quebrando as ligações químicas e permitindo que as reações de deposição ocorram em temperaturas de substrato muito mais baixas. Isso permite que o PECVD opere em uma faixa de temperatura ambiente a cerca de 350-400°C.

Por Que a Temperatura Mais Baixa Importa

A capacidade do PECVD de operar em temperaturas mais baixas é sua principal vantagem e abre uma gama de aplicações que são impossíveis para o CVD térmico.

Protegendo Substratos Sensíveis

O benefício mais significativo é a compatibilidade com substratos sensíveis à temperatura. Materiais como plásticos, polímeros ou dispositivos com camadas metálicas pré-existentes não podem suportar o calor extremo do CVD térmico. O PECVD permite revestir esses materiais sem causar derretimento, decomposição ou danos.

Redução do Estresse Térmico

Mesmo para substratos que podem suportar altas temperaturas, o calor extremo do CVD térmico pode induzir um estresse térmico significativo. Esse estresse pode causar rachaduras no filme, delaminação ou empenamento, especialmente ao depositar múltiplas camadas com diferentes coeficientes de expansão térmica. As temperaturas mais amenas do PECVD minimizam esses riscos.

Redução de Custos de Energia e Produção

Aquecer uma câmara de reação a 800°C consome uma quantidade substancial de energia. Ao operar em temperaturas mais baixas, os processos de PECVD são inerentemente mais eficientes em termos energéticos, o que pode levar a reduções significativas nos custos de produção ao longo do tempo.

Compreendendo as Compensações

Embora a temperatura mais baixa seja uma grande vantagem, ela não é isenta de concessões. A escolha entre PECVD e CVD térmico envolve equilibrar as restrições de temperatura com a qualidade do filme e a velocidade de deposição.

Qualidade e Pureza do Filme

Temperaturas de deposição mais altas geralmente produzem filmes de maior qualidade. O calor usado no CVD térmico ajuda a criar filmes mais densos com níveis de impurezas mais baixos (como hidrogênio) e melhor integridade estrutural.

Filmes de PECVD, depositados em temperaturas mais baixas, podem ser mais porosos, conter mais hidrogênio e ser mais suscetíveis a defeitos como pinholes (furos de alfinete). Eles também podem ter taxas de corrosão (etch rates) mais rápidas, indicando uma estrutura menos densa.

Taxa de Deposição

O CVD térmico geralmente tem uma taxa de deposição muito maior do que o PECVD. Ele pode depositar filmes em dezenas de nanômetros a vários micrômetros por minuto.

Em contraste, o PECVD é tipicamente um processo mais lento, com taxas de deposição de alguns a dezenas de nanômetros por minuto.

Controle de Processo

O uso de plasma no PECVD fornece um nível adicional de controle sobre as propriedades do filme. Ao ajustar a potência do plasma, a frequência e as taxas de fluxo de gás, os operadores podem ajustar características como estresse, densidade e índice de refração, independentemente da temperatura.

Fazendo a Escolha Certa para Seu Objetivo

Sua decisão deve ser baseada em um claro entendimento da principal restrição do seu projeto.

- Se seu foco principal é depositar em um material sensível à temperatura: O PECVD é a única escolha viável.

- Se seu foco principal é alcançar a mais alta qualidade e pureza de filme possível: O CVD térmico é frequentemente superior, desde que seu substrato possa suportar o calor.

- Se seu foco principal é minimizar os custos operacionais e o uso de energia: Os requisitos de temperatura mais baixa do PECVD o tornam a opção mais econômica.

- Se seu foco principal é a velocidade do processo para filmes espessos: O CVD térmico geralmente oferece uma vantagem significativa na taxa de deposição.

Em última análise, selecionar o método correto requer equilibrar a necessidade de processamento em baixa temperatura com a qualidade do filme desejada e a eficiência de fabricação.

Tabela de Resumo:

| Aspecto | PECVD | CVD Térmico |

|---|---|---|

| Temperatura de Operação | Temperatura ambiente a ~400°C | 600°C a 800°C ou superior |

| Fonte de Energia | Plasma | Calor elevado |

| Vantagem Principal | Funciona com materiais sensíveis à temperatura | Maior qualidade e pureza do filme |

| Taxa de Deposição | Mais lenta (nanômetros por minuto) | Mais rápida (micrômetros por minuto) |

| Qualidade do Filme | Pode ter mais defeitos (ex: pinholes) | Mais denso, níveis mais baixos de impurezas |

| Caso de Uso Ideal | Substratos como plásticos, polímeros | Substratos tolerantes a altas temperaturas para filmes superiores |

Precisa de uma solução de forno de alta temperatura adaptada às necessidades exclusivas do seu laboratório? A KINTEK alavanca P&D excepcional e fabricação interna para fornecer soluções avançadas como Sistemas CVD/PECVD, Fornos Mufla, Tubo, Rotativos, a Vácuo e com Atmosfera Controlada. Nossa forte capacidade de personalização profunda garante o ajuste preciso para suas necessidades experimentais, quer você esteja trabalhando com materiais sensíveis ou exigindo filmes de alta pureza. Entre em contato conosco hoje para discutir como podemos aprimorar seus processos de deposição e aumentar a eficiência!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

As pessoas também perguntam

- Como funciona a CVD aprimorada por plasma? Obtenha Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- O que é PECVD e como se diferencia do CVD tradicional? Desbloqueie a deposição de filmes finos a baixa temperatura

- Quais gases são usados no sistema PECVD? Otimize a Deposição de Filmes Finos com Seleção Precisa de Gases

- Qual o papel do PECVD em revestimentos ópticos? Essencial para Deposição de Filmes de Baixa Temperatura e Alta Precisão

- Qual é a aplicação da deposição química de vapor assistida por plasma? Habilitar filmes finos de alto desempenho em temperaturas mais baixas