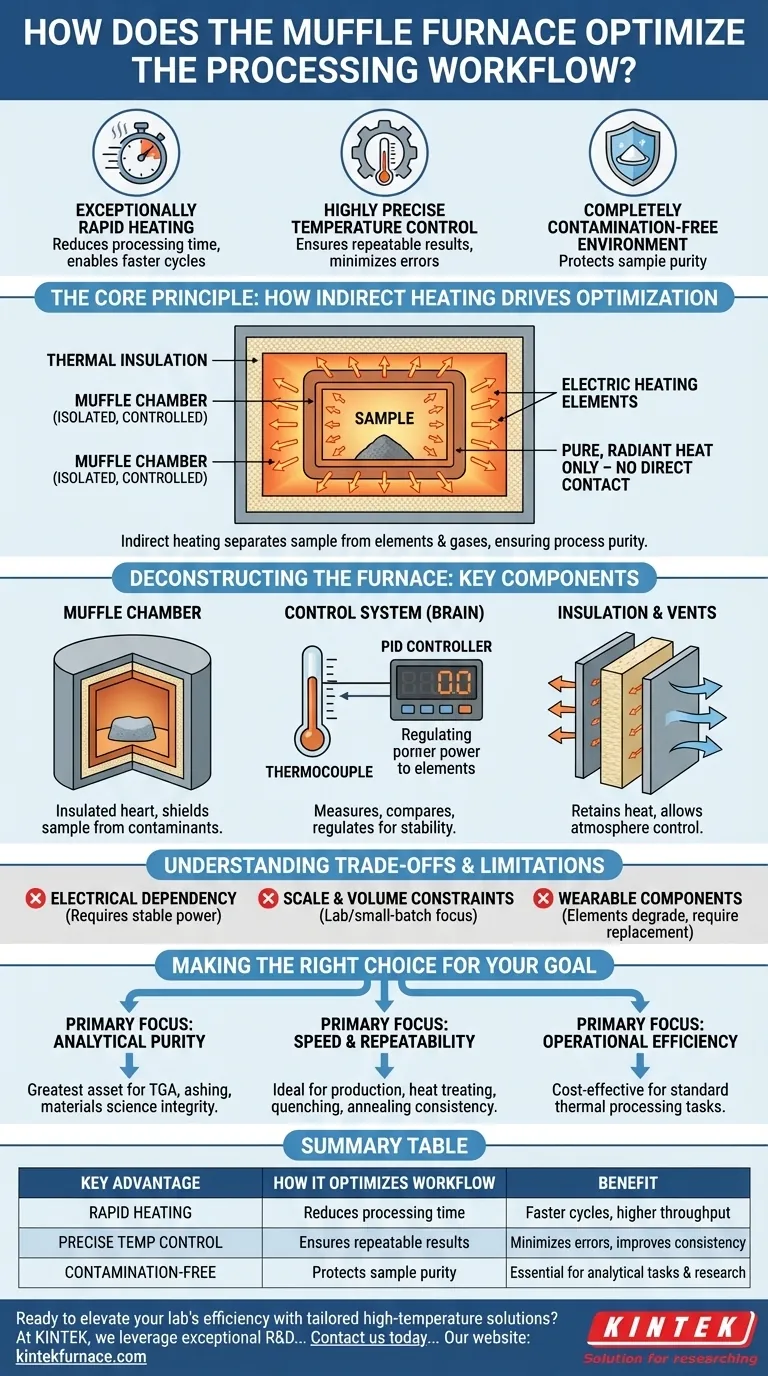

Em resumo, um forno mufla otimiza os fluxos de trabalho de processamento, oferecendo três vantagens principais: aquecimento excepcionalmente rápido, controle de temperatura altamente preciso e um ambiente completamente livre de contaminação para o material processado. Essa combinação permite resultados mais rápidos, mais repetíveis e mais puros a um custo operacional relativamente baixo.

O princípio central do design do forno é o aquecimento indireto. Ao separar fisicamente o material dentro de uma câmara isolada (a "mufla") dos elementos de aquecimento elétricos, ele garante que a amostra nunca seja exposta a gases de combustão ou outras impurezas, permitindo um nível de controle de processo que os métodos de queima direta não conseguem igualar.

O Princípio Central: Como o Aquecimento Indireto Impulsiona a Otimização

A característica definidora de um forno mufla não é apenas sua capacidade de aquecer, mas como ele gera e contém esse calor. Este método é a base de sua eficiência.

Um Ambiente Isolado e Controlado

Um forno mufla coloca a amostra dentro de uma câmara selada, muitas vezes feita de uma cerâmica de alta temperatura. Os elementos de aquecimento reais estão localizados fora desta câmara.

Este projeto isola completamente a peça de trabalho da fonte de calor. Garante que a única coisa que afeta a amostra é calor puro e radiante, não chamas ou subprodutos químicos da combustão.

Aquecimento por Resistência para Precisão

Os fornos mufla modernos usam energia elétrica. A eletricidade passa por elementos de aquecimento de alta resistência, tipicamente feitos de materiais como Kanthal ou níquel-cromo.

À medida que esses elementos resistem à corrente elétrica, eles ficam incandescentes, convertendo energia elétrica em energia térmica com alta eficiência. Este calor então irradia através das paredes da câmara da mufla, aquecendo o ar e a amostra interna uniformemente.

Desconstruindo o Forno: Componentes Chave e Seus Papéis

Cada parte de um forno mufla é projetada para contribuir para sua precisão e velocidade gerais. Compreender esses componentes revela como ele alcança um desempenho tão confiável.

A Câmara da Mufla

Este é o coração isolado do forno. Ele contém a amostra e a protege de quaisquer contaminantes externos, garantindo a pureza do processo. Isso é crítico para aplicações como incineração, análise química ou criação de materiais sensíveis, onde mesmo pequenas impurezas podem arruinar um resultado.

O Sistema de Controle

Este é o cérebro do forno. Um termopar dentro da câmara mede constantemente a temperatura interna e envia esses dados para um controlador digital de temperatura.

O controlador compara a temperatura real com o ponto de ajuste do usuário. Ele então regula precisamente a quantidade de eletricidade enviada aos elementos de aquecimento para manter a temperatura alvo com notável estabilidade.

O Isolamento e as Saídas de Ventilação

A câmara é cercada por espessas camadas de isolamento refratário para evitar a fuga de calor. Isso permite que o forno atinja sua temperatura máxima rapidamente (muitas vezes em cerca de uma hora) e a mantenha com menos energia.

As portas de entrada e saída de ar permitem o controle da atmosfera dentro da câmara, o que é necessário para processos que exigem condições oxidativas específicas ou outras condições atmosféricas.

Compreendendo as Vantagens e Limitações

Embora altamente eficaz, um forno mufla não é a solução universal para todas as aplicações de aquecimento. Seu design apresenta vantagens e limitações específicas.

Dependência Elétrica

O forno depende inteiramente de um fornecimento estável de eletricidade. Ao contrário dos fornos a combustível, ele não pode operar em ambientes fora da rede elétrica ou com energia instável.

Restrições de Escala e Volume

Os fornos mufla são tipicamente projetados para trabalhos de laboratório ou industriais em pequena escala. Seu design para precisão e pureza não se dimensiona eficientemente para operações massivas, como a fundição de toneladas de minério, que exigem fornos maiores de queima direta.

Componentes Desgastáveis

Os elementos de aquecimento operam sob estresse térmico extremo e eventualmente se degradarão. São peças consumíveis que exigem inspeção e substituição periódicas, o que é uma consideração importante de manutenção.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão de usar um forno mufla deve ser baseada nas suas prioridades específicas de processamento.

- Se seu foco principal é a pureza analítica: O ambiente livre de contaminação fornecido pela câmara da mufla é seu maior trunfo, garantindo a integridade de amostras para TGA, incineração ou pesquisa de materiais.

- Se seu foco principal é a velocidade e a repetibilidade: O sistema de controle digital e os ciclos rápidos de aquecimento são ideais para fluxos de trabalho de produção como tratamento térmico, têmpera ou recozimento de pequenas peças onde a consistência é primordial.

- Se seu foco principal é a eficiência operacional: Projetos modernos oferecem excelente eficiência energética e automação de processos, tornando-os uma ferramenta econômica para uma ampla gama de tarefas padrão de processamento térmico.

Ao compreender seu princípio de calor controlado e indireto, você pode alavancar com confiança o forno mufla para aprimorar a precisão e a eficiência do seu trabalho.

Tabela Resumo:

| Vantagem Chave | Como Otimiza o Fluxo de Trabalho |

|---|---|

| Aquecimento Rápido | Reduz o tempo de processamento, permitindo ciclos mais rápidos e maior rendimento em laboratórios e produção. |

| Controle Preciso de Temperatura | Garante resultados repetíveis, minimizando erros e melhorando a consistência para experimentos sensíveis. |

| Ambiente Livre de Contaminação | Protege a pureza da amostra, essencial para tarefas analíticas como incineração e pesquisa de materiais. |

Pronto para elevar a eficiência do seu laboratório com soluções de alta temperatura personalizadas? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer fornos avançados como Fornos Mufla, Tubo, Rotativos, a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa profunda capacidade de personalização garante que atendamos às suas necessidades experimentais exclusivas com precisão. Entre em contato conosco hoje para discutir como nossas soluções podem otimizar seu fluxo de trabalho de processamento e fornecer resultados superiores!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Qual é o papel de um forno mufla na síntese de Sr3Al2O6 solúvel em água? Precisão na Produção de SAO

- Qual é o papel de um forno mufla no estudo da regeneração e reutilização de biochar? Desbloqueie o Tratamento Sustentável de Água

- Que papel desempenha um forno mufla na preparação de materiais de suporte de MgO? Ativação Mestra de Catalisadores

- Como um forno mufla de laboratório facilita o processo de carbonização da biomassa? Obtenha Produção Precisa de Biochar

- Por que é necessário um forno mufla de alto desempenho para a calcinação de nanopós? Obtenha nanocristais puros