Em sua essência, um forno mufla opera usando elementos de aquecimento elétrico para aquecer uma câmara interna isolada. Este design garante que o material interno, ou a "peça de trabalho", seja aquecido uniformemente através de uma combinação de radiação térmica e convecção, sem ser diretamente exposto aos elementos de aquecimento ou a quaisquer contaminantes potenciais.

O princípio definidor de um forno mufla não é apenas a sua capacidade de gerar altas temperaturas, mas o seu método de criação de um ambiente de aquecimento ultra-limpo e precisamente controlado, isolando fisicamente a amostra da fonte de calor real.

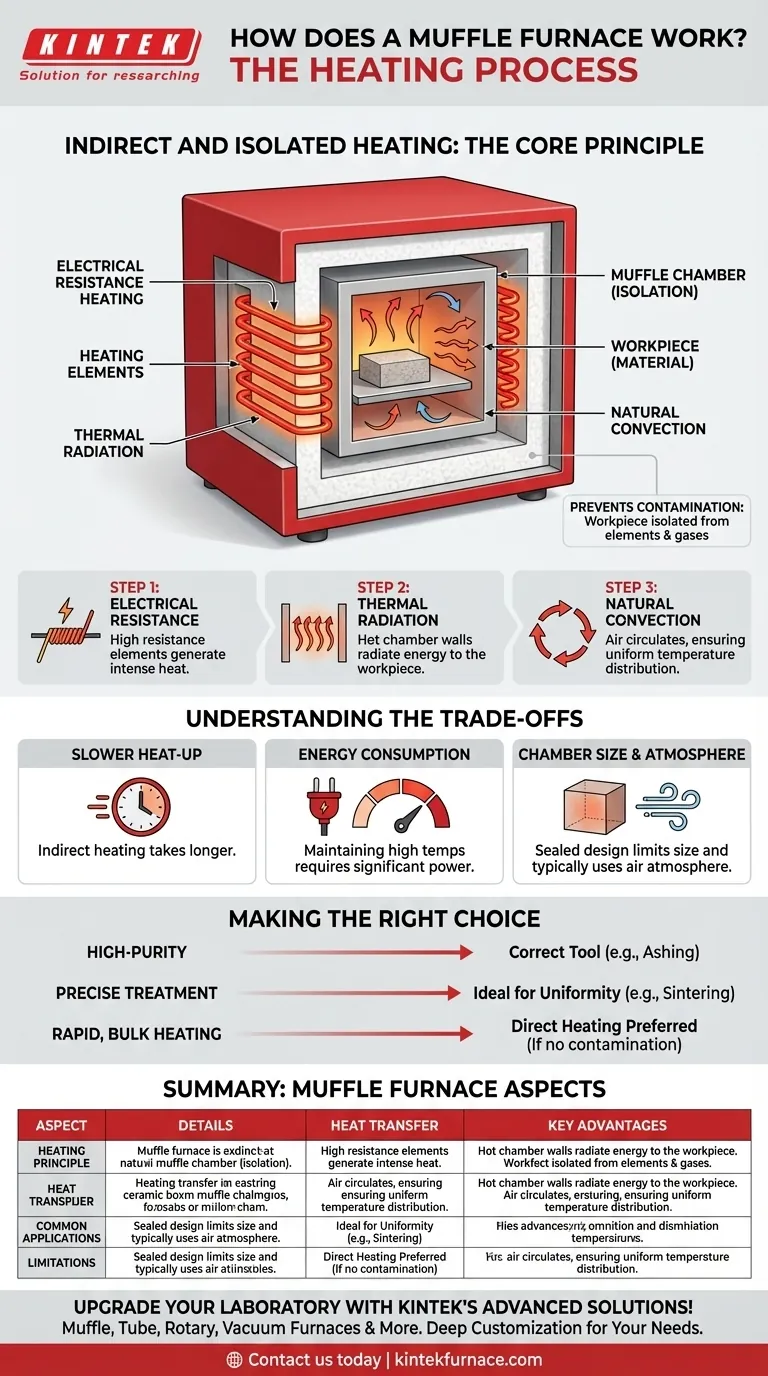

O Princípio Central: Aquecimento Indireto e Isolado

O termo "mufla" refere-se à característica chave do design do forno: uma câmara separada e fechada que isola a peça de trabalho da fonte de energia bruta. Esta abordagem é fundamentalmente diferente de um forno convencional onde um material pode ser exposto diretamente a uma chama.

O Papel da Câmara "Mufla"

A mufla em si é uma câmara em forma de caixa, geralmente feita de materiais cerâmicos resistentes a altas temperaturas, como alumina. Ela atua como o recipiente para as amostras que estão sendo aquecidas.

Os elementos de aquecimento são enrolados ao redor da parte externa desta câmara de mufla. Eles aquecem as paredes da câmara, não o ar ou a amostra diretamente.

Prevenção de Contaminação

Esta separação é a principal vantagem do forno. Ao isolar a peça de trabalho, ele evita qualquer contaminação por gases de combustão (em modelos mais antigos alimentados por combustível) ou por partículas que se desprendem dos elementos de aquecimento elétrico.

Isso torna o forno mufla essencial para processos analíticos sensíveis, como calcinação (ashing) ou análise gravimétrica, onde a pureza da amostra final é crítica.

Como o Calor é Gerado e Transferido

O processo de aquecimento ocorre em uma sequência precisa de múltiplas etapas que garante que toda a câmara atinja uma temperatura estável e uniforme.

Etapa 1: Aquecimento por Resistência Elétrica

Os fornos mufla modernos usam elementos de aquecimento feitos de materiais com alta resistência elétrica, como fios de nichrome, kanthal ou carbeto de silício.

Quando uma alta corrente elétrica passa por esses elementos, sua resistência faz com que fiquem extremamente quentes, gerando a energia térmica inicial.

Etapa 2: Radiação Térmica

Os elementos de aquecimento intensamente quentes irradiam energia térmica, que é absorvida pelas paredes externas da câmara de mufla. As paredes da câmara, por sua vez, ficam uniformemente quentes e irradiam esse calor para dentro.

Esta radiação térmica transfere calor diretamente para a superfície da peça de trabalho dentro da câmara, muito parecido com o sol aquecendo a terra.

Etapa 3: Convecção Natural

À medida que o ar dentro da câmara de mufla selada é aquecido pelas paredes quentes, ele começa a circular. O ar mais quente e menos denso sobe, e o ar mais frio e denso desce.

Esta circulação contínua, conhecida como convecção natural, ajuda a distribuir o calor uniformemente por toda a câmara, garantindo que toda a peça de trabalho atinja a temperatura alvo.

Compreendendo as Compensações (Trade-offs)

Embora potentes, o design de um forno mufla apresenta limitações específicas que são importantes de entender para sua aplicação correta.

Tempos de Aquecimento Mais Lentos

Como o aquecimento é indireto — do elemento para a parede da câmara e para a peça de trabalho — os fornos mufla geralmente levam mais tempo para atingir sua temperatura alvo em comparação com métodos de aquecimento direto.

Consumo de Energia

Manter temperaturas muito altas (frequentemente >1000°C) dentro de uma caixa bem isolada requer uma entrada significativa e contínua de energia elétrica. O excelente isolamento que retém o calor também significa que eles podem ser lentos para esfriar.

Tamanho da Câmara e Atmosfera

O design selado e isolado limita o tamanho das peças de trabalho que podem ser processadas. Além disso, os fornos mufla padrão operam em atmosfera de ar; modificá-los para atmosferas de gás inerte ou reativo requer projetos mais complexos e caros.

Fazendo a Escolha Certa para Sua Aplicação

A decisão de usar um forno mufla depende inteiramente se o seu processo exige seus benefícios únicos de pureza e uniformidade.

- Se seu foco principal é o tratamento de amostras de alta pureza: O forno mufla é a ferramenta correta, pois sua câmara isolada é projetada especificamente para evitar contaminação durante processos como calcinação ou síntese de materiais.

- Se seu foco principal é o tratamento térmico preciso de materiais: A excelente uniformidade de temperatura e controle digital do forno o tornam ideal para processos como recozimento, têmpera ou sinterização de metais e cerâmicas.

- Se seu foco principal é simplesmente aquecimento rápido em massa: Um tipo diferente de forno que usa aquecimento direto pode ser uma escolha mais eficiente em termos de tempo e energia, desde que a contaminação da amostra não seja uma preocupação.

Ao entender o princípio do aquecimento indireto e isolado, você pode aproveitar o forno mufla para aplicações que exigem os mais altos níveis de precisão térmica e pureza.

Tabela de Resumo:

| Aspecto | Detalhes |

|---|---|

| Princípio de Aquecimento | Aquecimento indireto através de elementos elétricos fora da câmara de mufla |

| Transferência de Calor | Radiação térmica e convecção natural para temperatura uniforme |

| Principais Vantagens | Previne contaminação, garante controle preciso, ideal para processos sensíveis |

| Aplicações Comuns | Calcinação (ashing), análise gravimétrica, recozimento, sinterização, síntese de materiais |

| Limitações | Tempos de aquecimento mais lentos, maior consumo de energia, tamanho limitado da câmara |

Atualize seu laboratório com as soluções avançadas de forno de alta temperatura da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos a laboratórios diversos equipamentos confiáveis como Fornos Mufla, Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos precisamente às suas necessidades experimentais únicas para aquecimento livre de contaminação e uniforme. Entre em contato conosco hoje para discutir como nossos fornos podem aprimorar sua pesquisa e eficiência!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Qual é o papel de um forno mufla na síntese de Sr3Al2O6 solúvel em água? Precisão na Produção de SAO

- Qual é o papel fundamental de um forno mufla no pré-tratamento de lodo de boro e szaibelyita? Desbloqueie Maior Eficiência de Processo

- Por que é necessário um forno mufla de alto desempenho para a calcinação de nanopós? Obtenha nanocristais puros

- Quais metais não podem ser aquecidos por indução? Compreendendo a Adequação do Material para um Aquecimento Eficiente

- Qual é o papel de um forno mufla no estudo da regeneração e reutilização de biochar? Desbloqueie o Tratamento Sustentável de Água