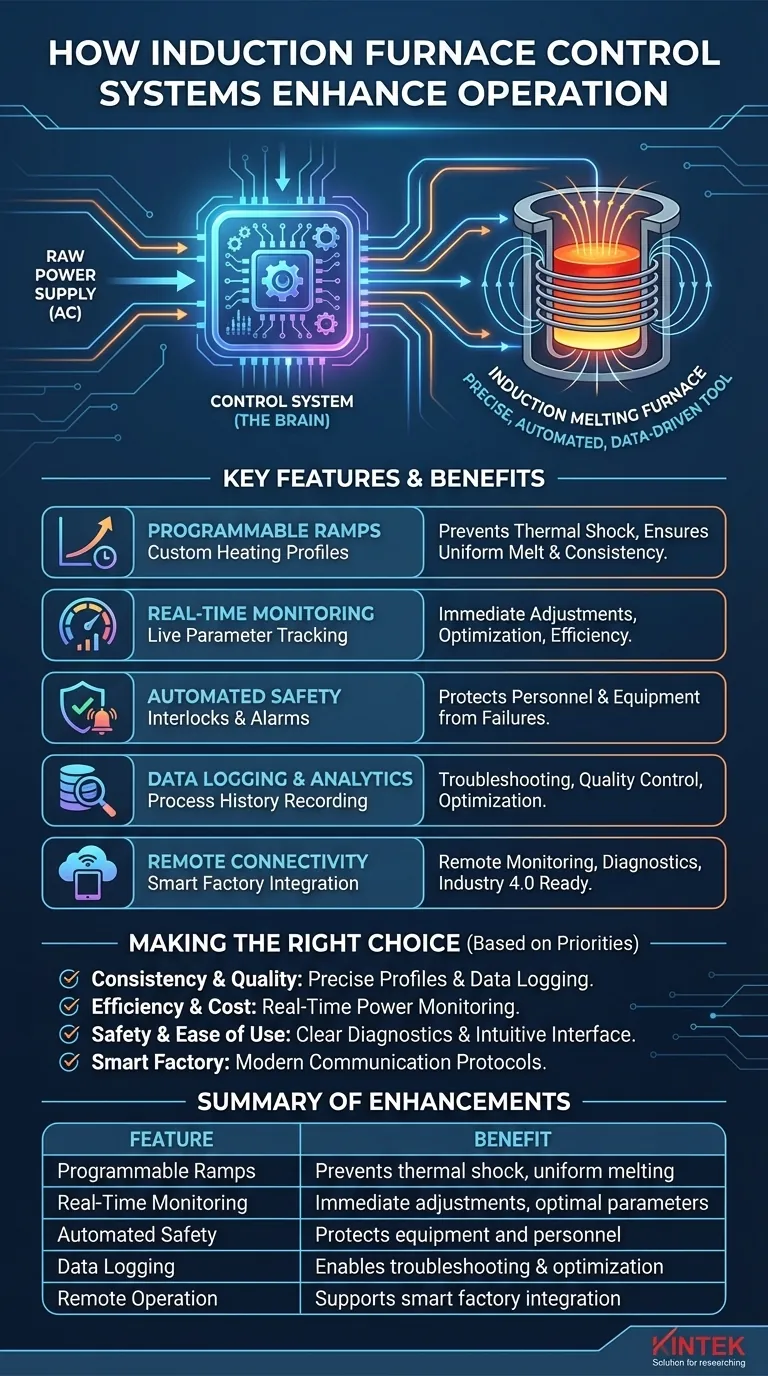

Em sua essência, o sistema de controle de um forno de indução aprimora a operação ao transformá-lo de um dispositivo de aquecimento de força bruta em uma ferramenta metalúrgica precisa, automatizada e orientada por dados. Ao gerenciar de forma inteligente o fluxo de energia, ele oferece controle incomparável sobre o processo de fusão, levando a melhorias significativas na eficiência, consistência, segurança e inteligência operacional geral.

Um sistema de controle moderno atua como o cérebro do forno. Ele gerencia com precisão o poder bruto da indução eletromagnética, garantindo que cada quilowatt de energia seja usado de forma eficaz para alcançar um resultado previsível e de alta qualidade, ao mesmo tempo que fornece os dados necessários para a melhoria contínua.

Da Força Bruta ao Controle Preciso

Para entender o valor do sistema de controle, devemos primeiro entender o que ele está controlando. O princípio fundamental de um forno de indução é notavelmente eficiente, mas requer gerenciamento cuidadoso.

A Física do Aquecimento por Indução

Um forno de indução usa uma corrente alternada (CA) potente que flui através de uma bobina de cobre. Isso cria um campo magnético em rápida mudança que penetra na carga metálica condutora interna. O campo magnético, por sua vez, induz correntes elétricas poderosas — conhecidas como correntes parasitas (eddy currents) — diretamente no próprio metal. A resistência natural do metal a essas correntes gera calor intenso e preciso, fazendo com que ele derreta de dentro para fora.

O Papel do Sistema de Controle

A principal função do sistema de controle é governar a fonte de alimentação que alimenta a bobina. Não é simplesmente um interruptor liga/desliga. Ele regula meticulosamente a tensão, a corrente e a frequência da eletricidade. Ao fazer isso, ele dita diretamente a força do campo magnético e, portanto, a quantidade de calor gerada no metal em qualquer momento.

Recursos Principais que Impulsionam o Desempenho

Sistemas de controle modernos, frequentemente construídos em plataformas digitais como processadores DSP ou ARM, vêm equipados com recursos que proporcionam benefícios operacionais tangíveis.

Rampas Programáveis de Temperatura e Potência

Em vez de aplicar potência total imediatamente, os operadores podem programar perfis de aquecimento específicos. Isso permite um aumento gradual da temperatura, o que é fundamental para evitar choque térmico no revestimento do forno e garantir uma fusão uniforme. Essa programabilidade garante que cada lote siga exatamente a mesma receita comprovada.

Monitoramento e Feedback em Tempo Real

Uma interface intuitiva fornece aos operadores um painel ao vivo de parâmetros críticos. Isso inclui a temperatura atual da fusão, o consumo de energia (em quilowatts) e a frequência operacional. Esse feedback constante permite ajustes imediatos e garante que o processo permaneça dentro dos parâmetros ideais.

Alarmes Automatizados e Bloqueios de Segurança

O sistema monitora continuamente condições anormais, como superaquecimento, falha na água de resfriamento ou falhas elétricas. Se um limite perigoso for ultrapassado, ele pode acionar um alarme ou desligar automaticamente o forno, protegendo o pessoal e o equipamento contra falhas catastróficas.

Registro de Dados para Otimização de Processos

O sistema de controle registra cada detalhe de cada ciclo de fusão. Esses dados históricos são inestimáveis para solução de problemas e controle de qualidade. Se um lote apresentar um defeito, você pode revisar os registros de dados para identificar qualquer desvio do processo padrão. Isso permite analisar o consumo de energia por tonelada e refinar as receitas de fusão para máxima eficiência.

Operação Remota e Conectividade

Fornos modernos apresentam ricas interfaces de comunicação. Isso permite o monitoramento remoto a partir de uma sala de controle central ou escritório e possibilita diagnósticos remotos pelo fabricante. É também a porta de entrada para integrar o forno a um ecossistema de "fábrica inteligente" ou Indústria 4.0, compartilhando dados com sistemas de gerenciamento de toda a planta.

Entendendo as Compensações (Trade-offs)

Embora sistemas de controle avançados ofereçam imensos benefícios, é crucial abordá-los com uma compreensão clara das considerações associadas.

Investimento Inicial vs. ROI de Longo Prazo

Um forno com um sistema de controle sofisticado e rico em recursos acarreta um custo inicial mais alto. Esse investimento deve ser ponderado em relação ao retorno de longo prazo, que advém de contas de energia mais baixas, taxas de sucata reduzidas, consistência aprimorada do produto e potenciais custos de mão de obra mais baixos por meio da automação.

Complexidade vs. Capacidade

Maior capacidade geralmente vem com maior complexidade. Embora um sistema poderoso possa fazer mais, ele pode exigir mais treinamento para operadores e equipe de manutenção. Uma interface de usuário intuitiva não é um luxo; é essencial garantir que os recursos avançados do sistema sejam realmente usados de forma eficaz.

Dependência de Sistemas Digitais

O software totalmente digital é poderoso, mas introduz uma dependência da confiabilidade do sistema. É fundamental garantir que o sistema seja robusto, bem testado e apoiado pelo fabricante. Embora mais confiável do que os sistemas analógicos mais antigos, uma falha de software pode paralisar a produção tão eficazmente quanto uma falha mecânica.

Fazendo a Escolha Certa para Sua Operação

O sistema de controle ideal depende inteiramente de suas prioridades operacionais.

- Se seu foco principal for consistência e controle de qualidade: Um sistema com perfis de fusão programáveis precisos e registro de dados abrangente é inegociável.

- Se seu foco principal for eficiência operacional e redução de custos: Priorize um sistema com monitoramento detalhado de energia em tempo real para otimizar o uso de energia durante todo o ciclo de fusão.

- Se seu foco principal for segurança e facilidade de uso: Procure um sistema com uma tela de diagnóstico clara, bloqueios de segurança robustos e uma interface de operador altamente intuitiva.

- Se seu foco principal for integração em uma fábrica inteligente: Garanta que o sistema de controle tenha protocolos de comunicação modernos (como Ethernet/IP ou Profinet) para troca de dados sem problemas.

Em última análise, o sistema de controle certo eleva seu processo de fusão de uma arte manual para uma ciência orientada por dados.

Tabela de Resumo:

| Recurso | Benefício |

|---|---|

| Rampas Programáveis de Temperatura | Previne choque térmico, garante fusão uniforme |

| Monitoramento em Tempo Real | Permite ajustes imediatos, mantém parâmetros ideais |

| Bloqueios de Segurança Automatizados | Protege equipamentos e pessoal contra falhas |

| Registro de Dados | Permite solução de problemas e otimização de processos |

| Operação Remota | Suporta integração de fábrica inteligente e diagnósticos remotos |

Pronto para aprimorar suas operações de fusão de metais com um forno de indução de alto desempenho? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades. Nossa linha de produtos inclui Fornos de Mufla, Tubo, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, todos apoiados por fortes capacidades de personalização profunda para atender precisamente aos seus requisitos experimentais exclusivos. Entre em contato conosco hoje para discutir como nossa experiência pode aumentar sua eficiência, consistência e segurança!

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla de laboratório com elevação inferior

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Qual é o propósito do equipamento de fusão a vácuo, fundição e refundição? Alcançar Metais de Alta Pureza para Aplicações Críticas

- Quais são algumas aplicações comuns da fusão e fundição por indução a vácuo (VIM&C)? Essencial para as indústrias aeroespacial, médica e nuclear

- Como funciona o processo de Fusão por Indução a Vácuo (VIM)? Alcance Pureza e Controle de Metais Superiores

- Qual o papel de um forno de fusão por indução a vácuo em ligas Fe-5%Mn-C? Garanta Integridade Química e Alta Pureza

- Quais são as funções principais do forno de Lingotamento por Indução a Alto Vácuo (VIM)? Otimizar a Purificação da Superliga DD5